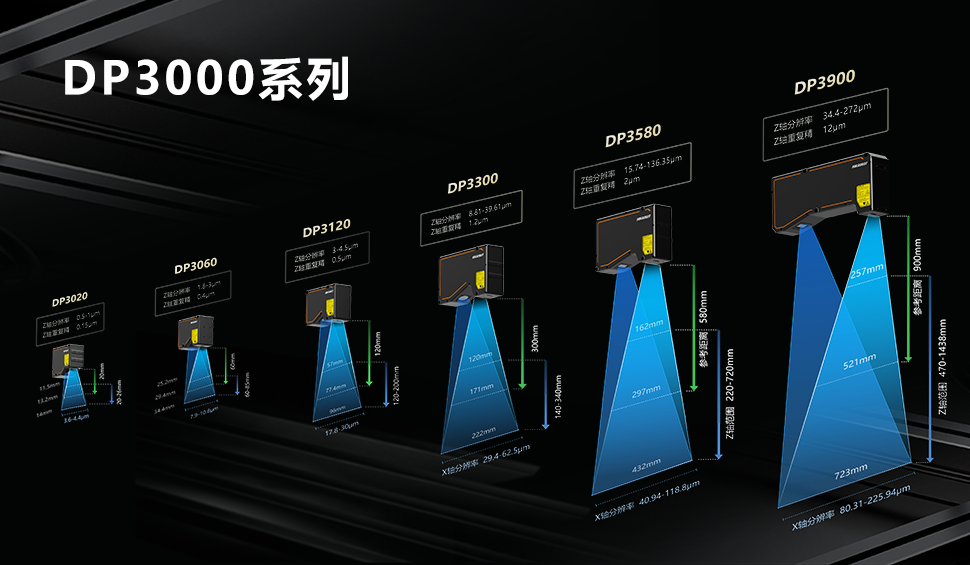

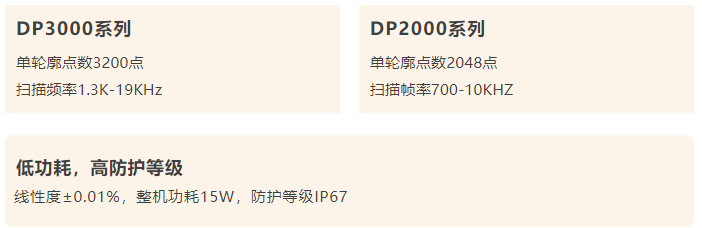

在4月10日海康机器人新品发布会上全新亮相的3D激光轮廓传感器,包含DP2000和DP3000系列,采集效率快,成像质量高,内置丰富的点云后处理算法,可灵活应对各种场景、材质的3D数据采集。配套硬件使用的VM 3D算法平台具备50+个3D算子,且在持续扩充,为锂电、汽配、3C等行业用户3D视觉方案搭建提供软件配套。

在汽配行业中的精密器件测量、插针缺陷检测和密封件缺陷检测的应用中,3D激光轮廓传感器搭配VM 3D算法平台,实现了3D测量/缺陷检测方案的快速搭建,拥有超高的检测效率和优异的检测效果,今天让我们一起看看3D视觉在汽配行业中的具体应用案例吧!

空调阀体平面度检测

为防止汽车冷却液外渗,需检测汽车基板平整度,确保基板与冷却液盛放装置紧密贴合。

挑战

尼龙材质不易成像;同时基板表明存在微小凹坑与凸起,检测精度要求高

3D视觉方案

MV-DP2120-01H + VM 3D算法平台,单台相机双次扫描进行数据源拼接成像,通过平整度检测算子进行测量。

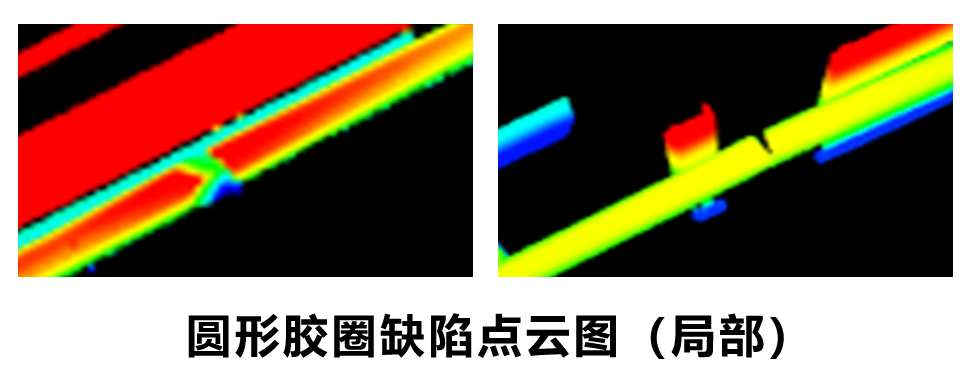

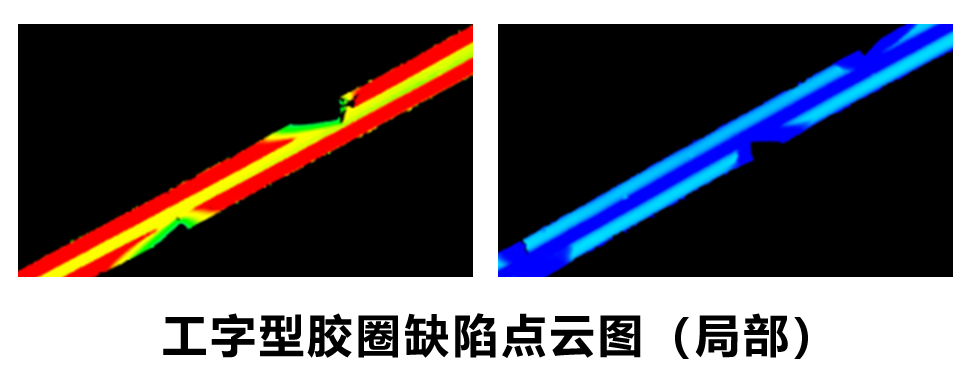

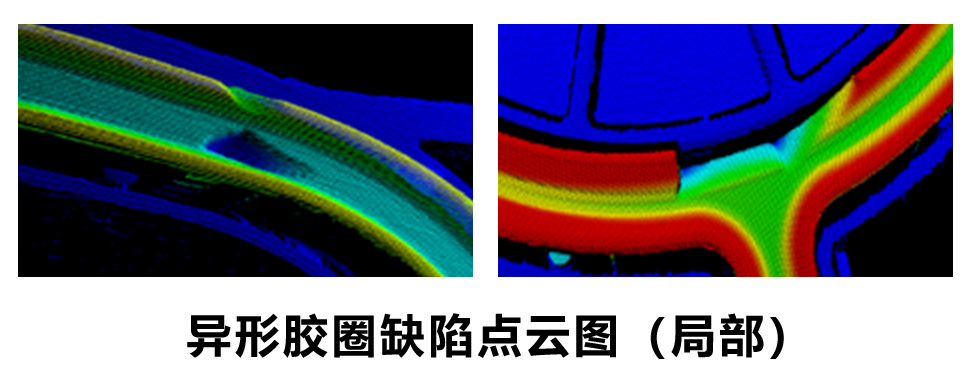

汽车密封圈/垫缺陷检测

为确保汽车胶圈安装处密封性,需检测胶圈外观缺陷,是否存在多肉或缺肉的情况。

挑战

圆形胶圈需要旋转扫描,对工装精度要求高;工字型胶圈需扫描正反侧,节拍要求高;异形胶圈所需视野范围大,缺陷检测精度要求高

3D视觉方案

MV-DP2060-01H + VM 3D算法平台,单台相机倾斜45°架设,径向扫描两次,内径和外径分别成像(圆形胶圈)

MV-DP2060-01H + VM 3D算法平台,单台相机水平架设,从正反两面分别对胶圈进行成像(工字型胶圈)

MV-DP2060-01H + VM 3D算法平台,单台相机水平架设双次扫描进行数据源拼接成像(异形胶圈)

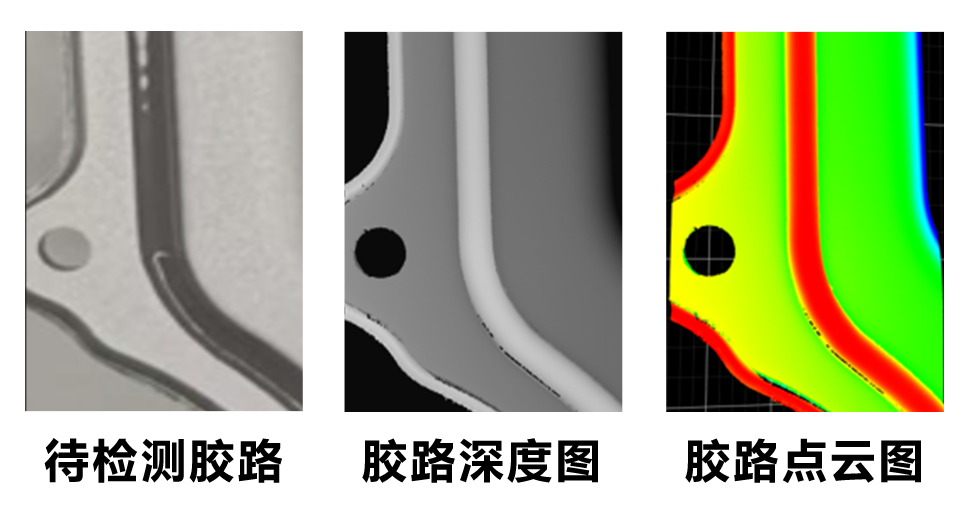

密封胶路缺陷检测

汽车结构件点胶工序中会存在胶路不合格情况,如胶路高度、宽度异常、断胶等,为保证生产质量,需对此类缺陷进行检出。

挑战

精度要求高,人工检出难以实现;胶路拐弯处算法难处理

3D视觉方案

MV-DP3020-01H + VM 3D算法平台,单台相机水平架设,移动相机沿胶路方向扫描

(文章转自网络,如有侵权,请联系删除)