近年来,随着“碳达峰”和“碳中和”的推行,新能源行业受政策扶持得以快速发展,尤以光伏、锂电池市场的发展最为迅猛。目前,我国锂电池正朝着能量密度高、续航里程长、安全性高的方向不断优化。在保持高速发展的同时,锂电产品的一致性、良品率、安全性备受关注。

在整个锂电的生产工艺中,视觉检测主要应用于以下环节:

※电极材料卷膜不良分选

※焊接不良检测

※封装检测

※成品外观检测

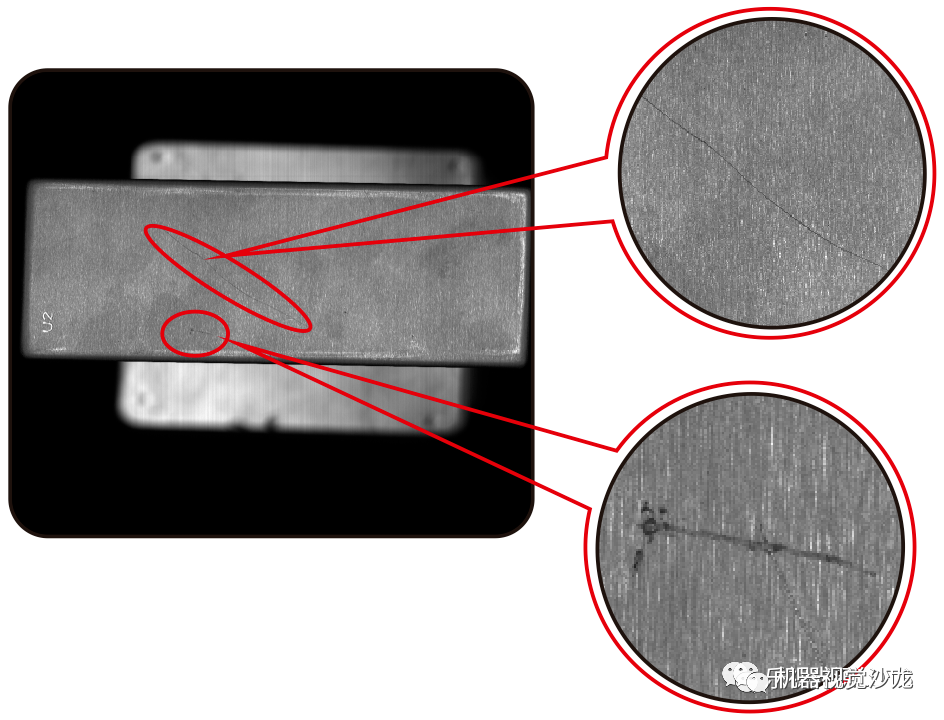

电极材料卷膜不良分选

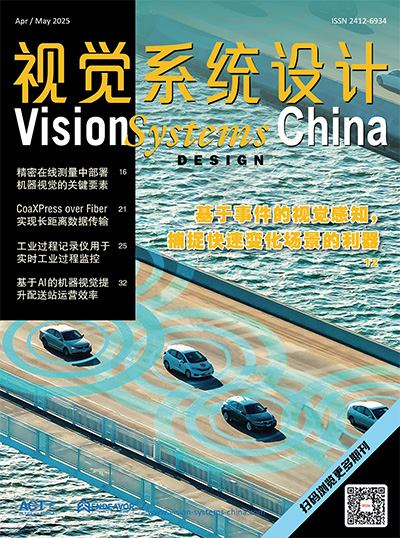

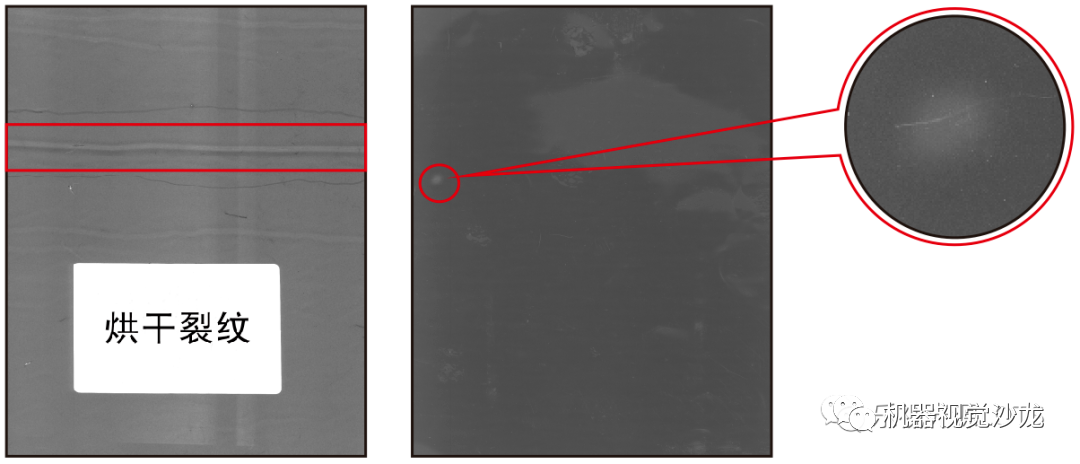

在卷膜材料中容易产生涂膜不良,刮伤、裂痕、多料、少料、杂质等问题,这些不良若流入下一环节,封装成形后会存在致命的危害,所以表面缺陷检测在锂电生产中尤为重要。

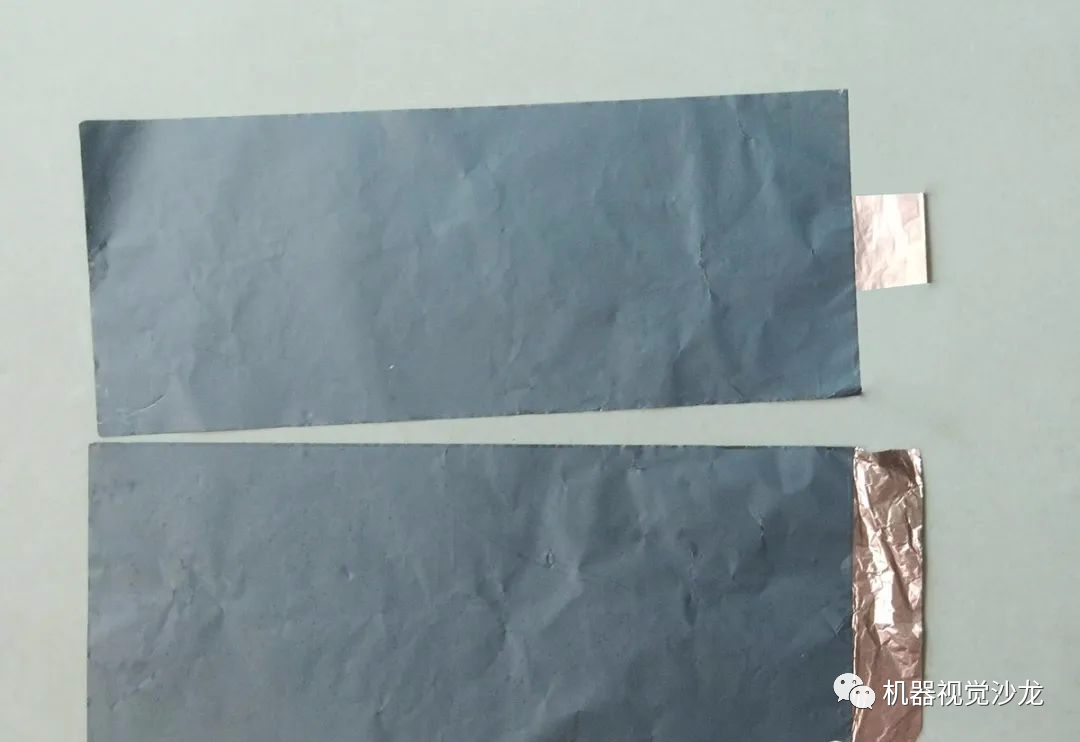

锂电池电芯膜表面缺陷检测

实物图

案例图

实物图

案例图

卷膜在未切割前大多面积较大需要宽视野,且要求检测速度快。在视觉检测中,我们会优先推荐线扫方案,线扫相机可进行连续图片采集,具有检测速度快,检测面积大的优点。

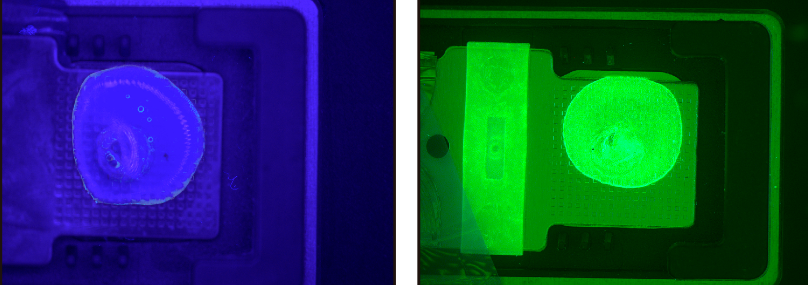

焊接不良检测

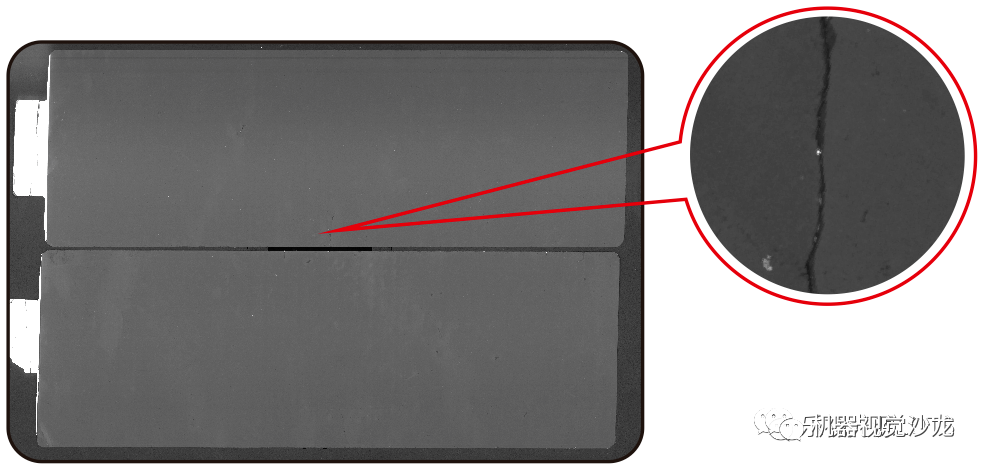

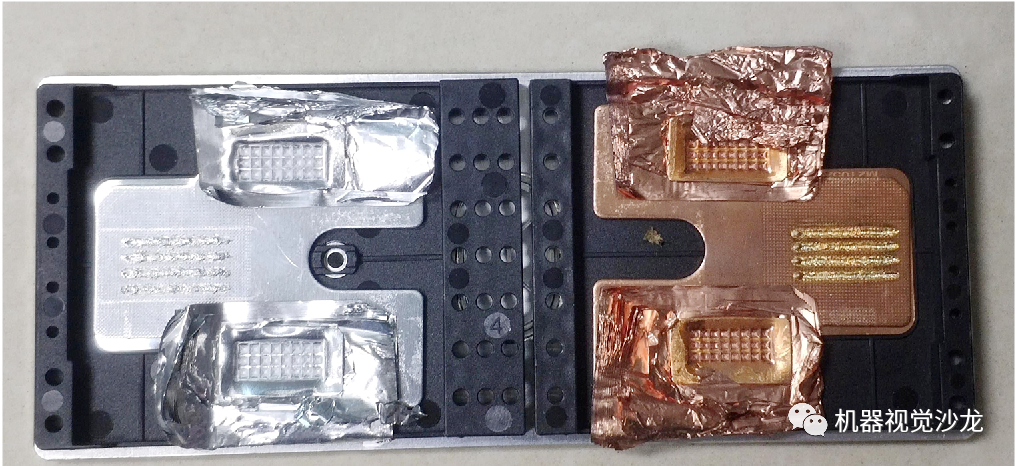

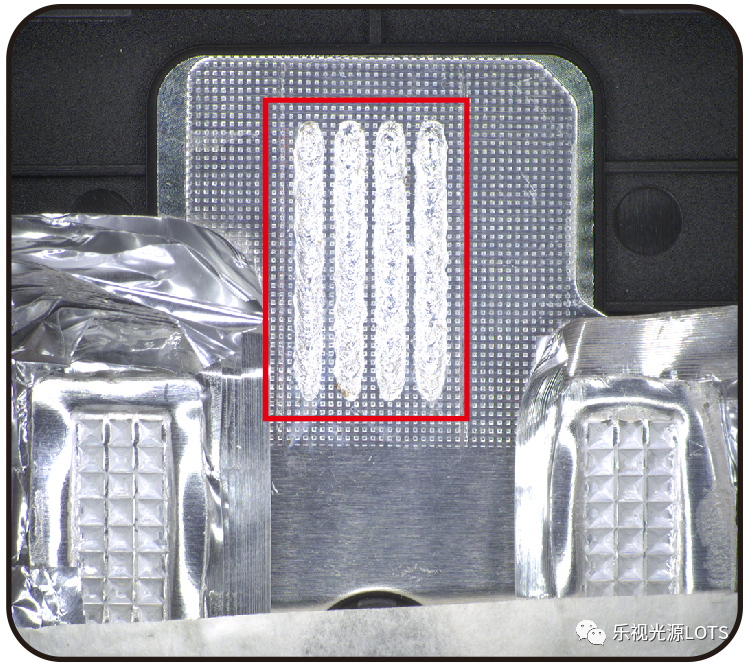

锂电产品的生产工艺存在多种位置的焊接、封边,为确保密封安全性,常采用焊接工艺填充密封钉隙。焊接检测是锂电生产的关键品控,在焊接过程中常见的不良有爆点、漏焊、焊穿等。

锂电池焊接轮廓检测

实物图

案例图

实物图

案例图

常规的锂电池焊接检测,多采用2D成像分析,可使用组合光源进行检测。

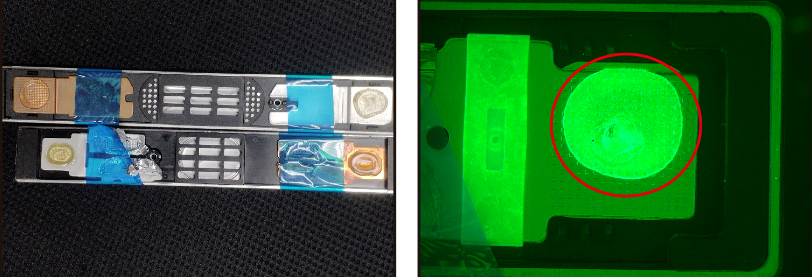

封装检测

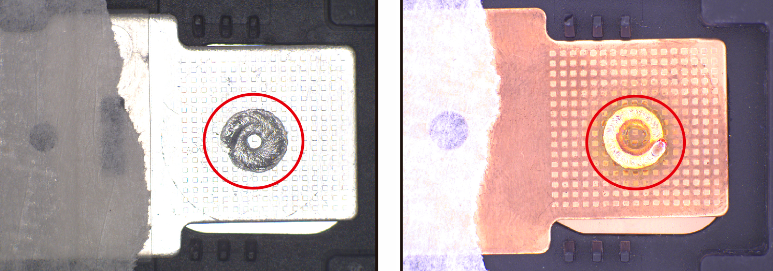

由于在锂电的封装中使用了胶水,所以胶水轮廓的检测,也是锂电生产中必不可少的一环。

锂电电极位置胶水轮廓检测

实物图 案例图

胶水检测也多采用2D面阵成像,但胶水表面是透明无色光滑的,使用常规光源方案不一定有好的效果;这时我们可以使用紫外光源,使胶水轮廓突出。

实物图 案例图

成品外观检测

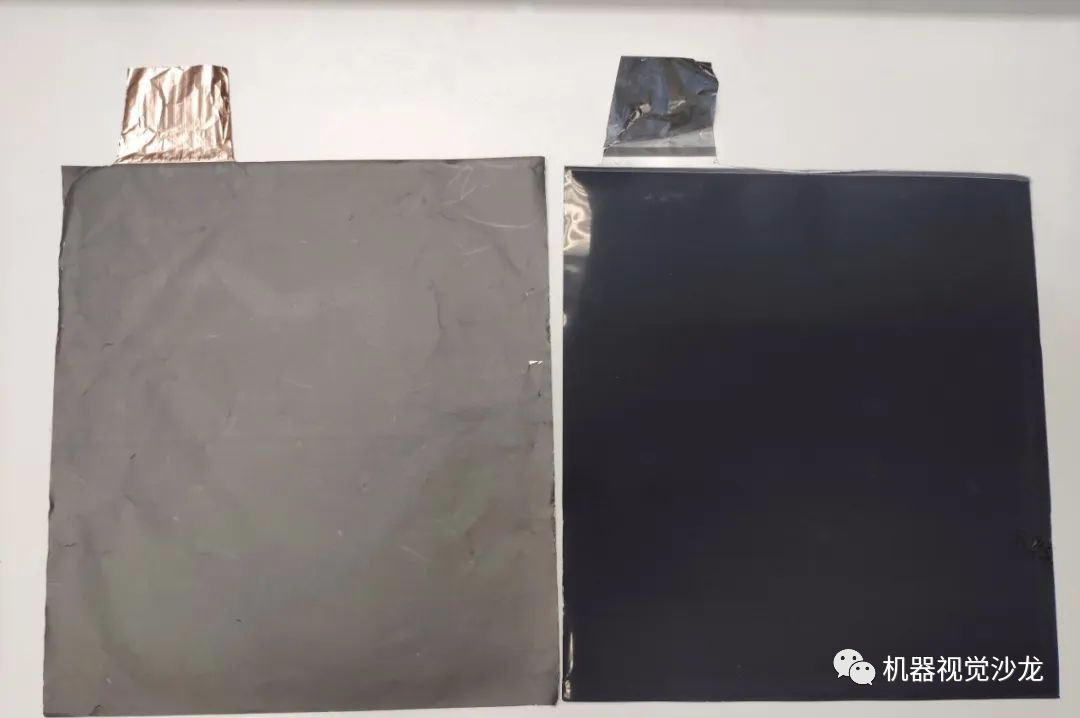

锂电池会封装成一个电池包,它的外观检测也要求非常严谨。在生产中,封包主要为机器操作,常见的刮花、压伤与脏污等问题,大部分是机器生产时造成的。

锂电池轮廓以及表面脏污划伤

实物图

案例

成品汽车动力锂电池面积大,多推荐采用线扫视觉方案。针对光滑表面存在的不定向划痕、折皱检测要求,通常采用均匀光源照射,配合线扫相机成像。打光时常用隧道线光源组合同轴线光源,使缺陷突出便于图像分析。

文章来源:昂敏智能

注:文章版权归原作者所有,本文仅供交流学习之用,如涉及版权等问题,请您告知,我们将及时处理。