在全球新能源汽车与储能市场高速发展的背景下,锂电池行业正加速向高能量密度、高安全性、高一致性的方向迈进。

作为工业智能传感领域的技术先行者,深视智能长期深耕并自主研发工业精密传感矩阵产品——三维激光轮廓测量仪、激光位移传感器、光谱共焦位移传感器、对射型边缘测量传感器、颜色传感器等创新产品,构建了覆盖锂电池制造全流程(前段极片生产、中段电芯成型、后段模组与Pack集成)的智能化检测体系,以微米级检测精度和广泛场景应用能力应对行业挑战,助力企业实现高质量制造与降本增效的协同提升。

前段工艺:极片制备

锂电池性能的核心始于极片质量。深视智能针对涂布、辊压等关键工序,以非接触式传感技术实现厚度、余料等核心参数的精准管控:

01.箔材余料检测

三维激光轮廓测量仪-SR系列

使用深视智能三维激光轮廓测量仪,检测范围可达 288mm ,检测重复性精度可达 0.1mm ,采样频率高达 20kHz/s ,可满足 80m/min 的生产节拍,实时采集箔材厚度数据,精准计算余料残留长度,减少涂布余料放卷箔材换卷余料损耗,提升材料利用率。

02.涂布辊压极片测厚

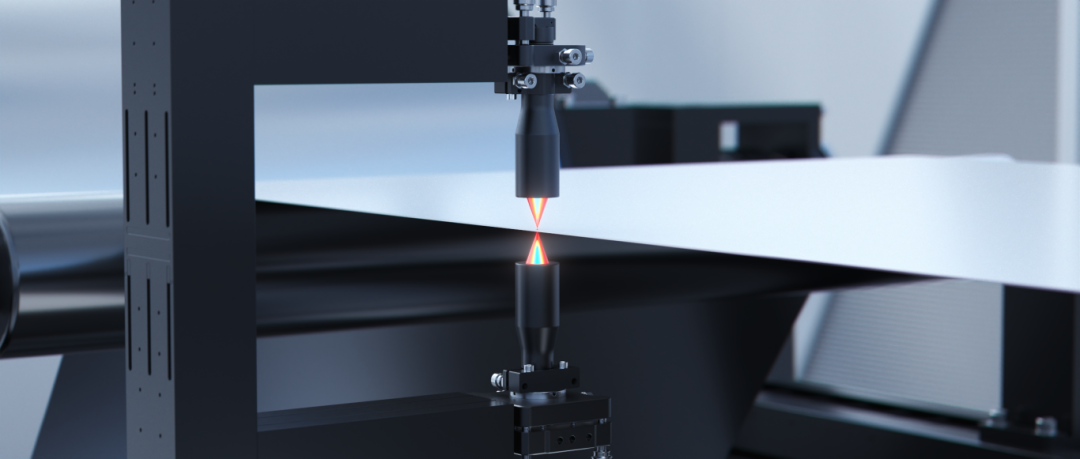

光谱共焦位移传感器-SCI系列

深视智能光谱共焦位移传感器以 0.3μm 测厚重复性精度与 500mm/s 高速动态测量能力,通过上下对射式高精度测量方案,精准捕捉辊压过程中极片厚度波动,配合自动化控制系统动态调节辊压参数,助力实现极片厚度一致性的稳定控制。

03.涂布辊压极片划线

三维激光轮廓测量仪-SR系列

深视智能三维激光轮廓测量仪以 0.3μm 测量重复性精度与高速扫描技术实时获取极片激光划线深度、宽度数据,实现在线抽检或全检,确保划线精准形成功能性结构,有效提升划线工艺一致性,降低因划线精度不足引发的电池安全隐患,为锂电池功能性结构加工提供高精度视觉检测工具。

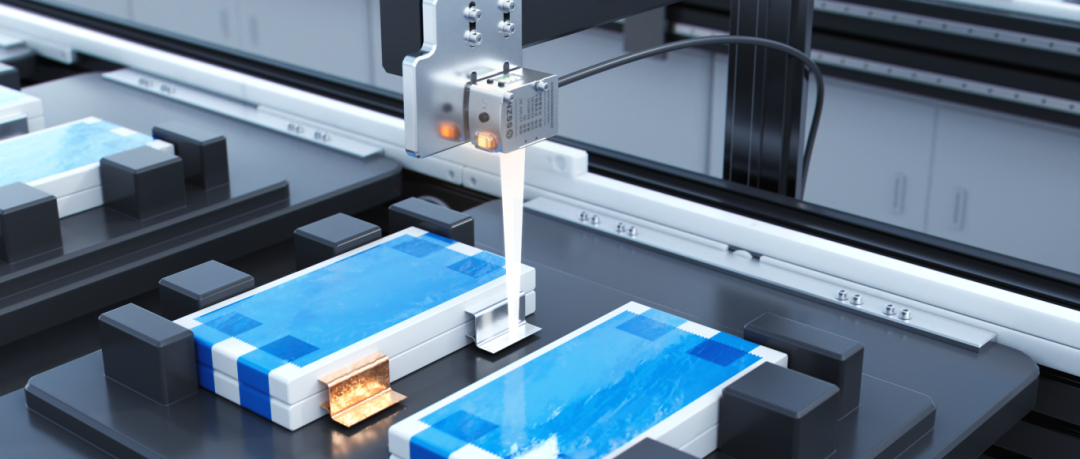

中段工艺:电芯成型

电芯卷绕与焊接是缺陷易发的关键环节,深视智能以高响应、抗干扰的传感器组合应对动态场景挑战:

01.放卷余料检测

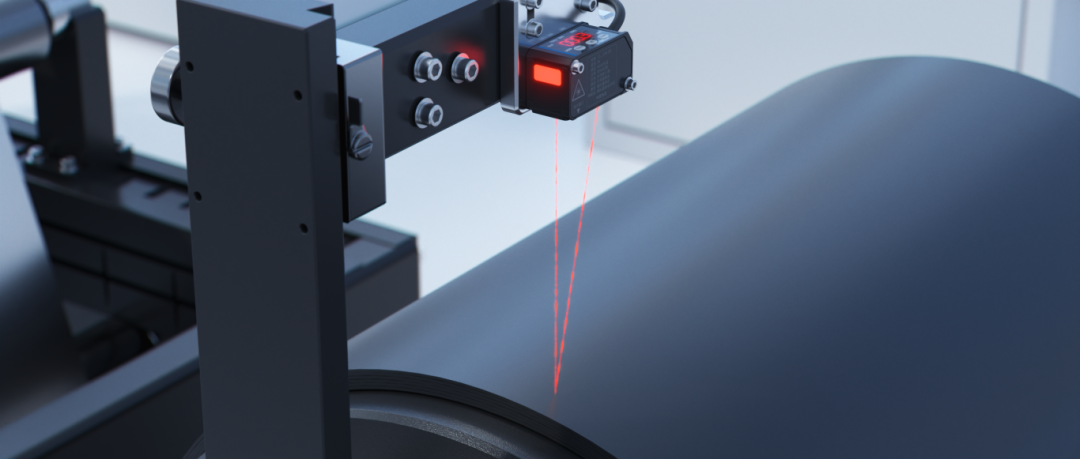

激光位移传感器-SD系列

深视智能激光位移传感器实时采集滚筒余料直径数据,精准计算剩余材料长度。激光位移传感器具备 200mm~600mm 检测距离与 0.2mm 重复性精度,实现 400mm 量程内的余料动态监测,可满足不同直径滚筒余量检测。

02.涂布辊压极片压花

三维激光轮廓测量仪-SR系列

使用深视智能三维激光轮廓测量仪扫描极片表面凸点,以 0.1μm 测量重复性精度精准管控极片压花形貌,测量压花后极片表面凸起深度、宽度、是否符合设计要求,避免过深/过浅导致形貌差异,保证电池性能一致性。传感器运行速度达 800mm/s 满足高速卷绕压花检测效率。

03.极片放卷纠偏

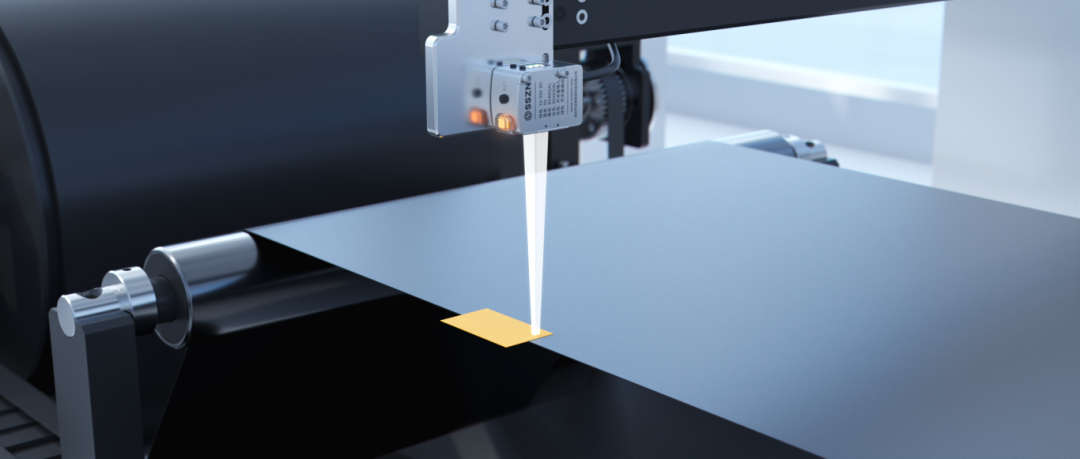

对射型边缘测量传感器-SE2系列

深视智能对射型边缘测量传感器搭载EtherCAT 通讯,无需额外控制器,通讯模块支持一拖四,抗干扰性强。传感器具备 24mm 宽量程检测范围与 0.1mm 高精度边缘定位能力,可实时获取传输过程中极片边缘位置并自动纠偏,确保边缘对齐度,避免极片错位。

04.警示胶带识别

白色光点光电传感器-SS1系列

针对胶带表面反光导致的检测难题,深视智能白色光点光电传感器采用抗高反光干扰设计与精准光强感应技术,稳定识别极片接驳胶带、尾部胶带及不良胶带,以 5kHz 高频采样与可靠阈值判定,辅助设备自动定位并切除胶带位置,有效降低因胶带漏检、误判引发的极片接驳异常风险,保障电芯生产连续性及良品率。

05.极片入卷纠偏

对射型边缘测量传感器-SE1系列

深视智能对射型边缘测量传感器以 4kHz 采样频率与 5μm 重复精度,实时捕捉极片边缘细微偏差,精准识别低至 1.5×1.5mm 破损缺陷,同步实现检测数据的实时输出与可视化监测,避免电芯极片边缘没有对齐或出现破损缺口而引起质量问题。

06.转接片正反判别

白色光点光电传感器-SS1系列

使用深视智能白色光点光电传感器依托高灵敏度颜色识别算法与抗环境光干扰设计,精准判别转接片与极耳的安装方向及匹配状态,辅助自动化设备完成错料剔除与预警,避免因转接片安装偏差导致的焊接失效、电路连接异常等风险,为电芯组装工序的可靠性与一致性提供稳定检测保障。

深视智能赋能锂电行业提质增效

深视智能在锂电池智能制造领域打造 23 个核心工位检测案例,通过三维激光轮廓测量仪、激光位移传感器等核心产品的深度应用,实现从极片制造、电芯成型到模组 Pack 集成的全流程精度管控,覆盖涂布辊压厚度测控、卷绕动作观测、Busbar 焊接检测等关键环节,以微米级检测精度与场景适配能力,助力企业提升良品率、优化工艺参数,为锂电池生产的稳定性与一致性提供可靠支撑。

转自:深视智能科技

注:文章版权归原作者所有,本文内容、图片、视频来自网络,仅供交流学习之用,如涉及版权等问题,请您告知,我们将及时处理。