在自动化装配领域,2D视觉引导螺母/螺钉拧紧工艺已实现广泛应用。然而,在复杂工件背景、螺母/螺钉倾斜或表面反光场景下,因缺乏空间深度感知导致定位精度不足,难以满足行业高精度装配需求。此外,螺母/螺钉初始状态变化需额外工艺补偿,增加了系统调试难度,制约制造业向精细化、规模化发展。

鹏力智造基于AI与3D视觉引导的机器人自动拧紧技术,通过高精度重建螺母与螺钉的三维空间位置及姿态,可有效解决2D技术的不足。3D视觉系统能够克服表面反光、轻微倾斜及复杂背景干扰,确保稳定的定位精度。结合AI算法,系统能实时适应螺母/螺钉初始位置偏移及拧紧状态的差异,大幅提升拧紧过程的效率与质量,从而推动制造业向高效、精细化方向发展。

核心解决方案

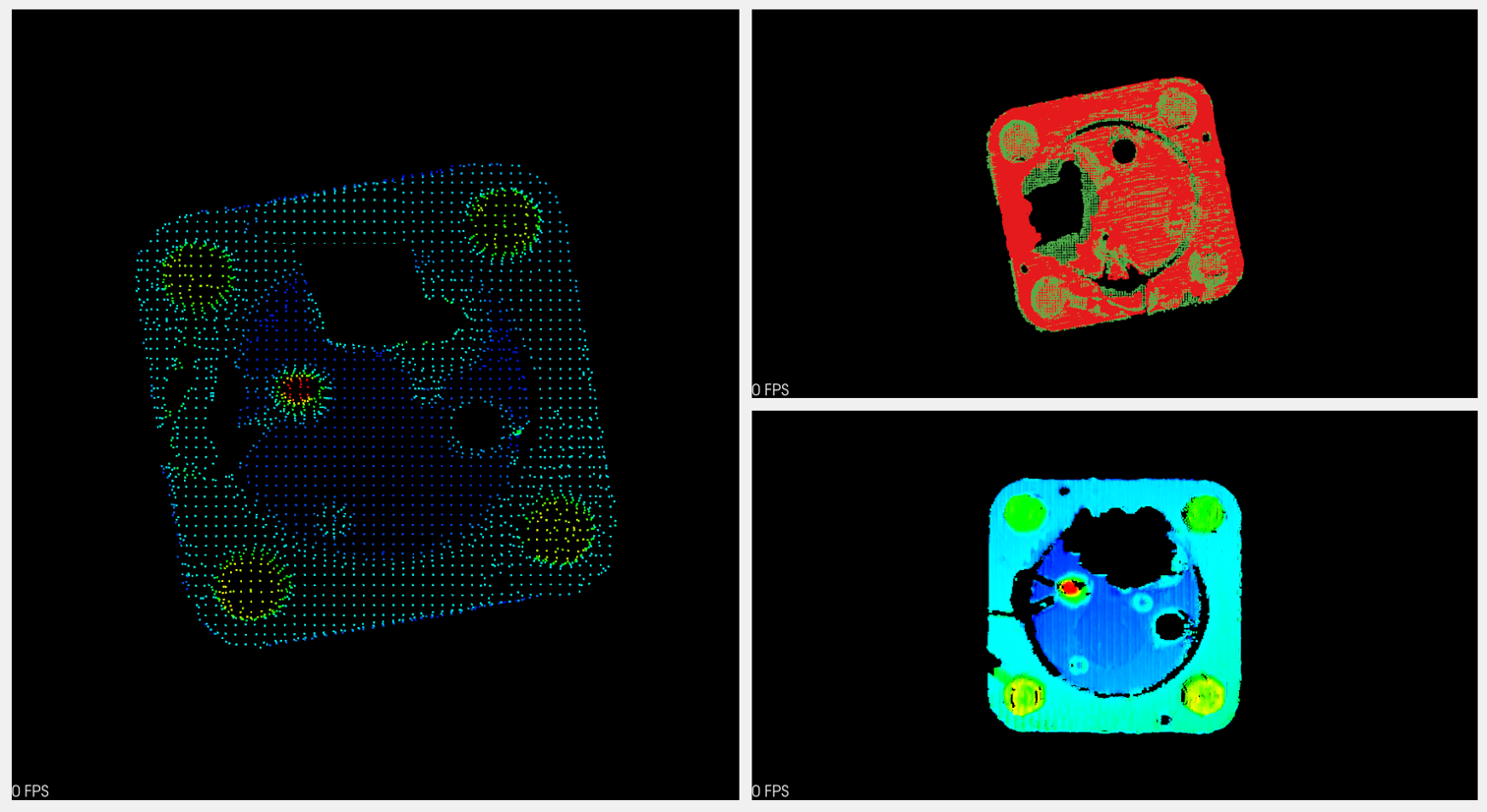

三维空间定位

3D相机对运行至识别区的内胆进行扫描,精准定位每个螺钉孔的三维坐标与法线方向,综合精度可达0.5mm,解决了传送途中碰撞或热应力形变造成的尺寸波动问题,较传统机械定位方式良率得到较大提升。

动态姿态补偿

针对内胆焊接变形、涂层厚度不均造成的孔位偏移,系统实时计算螺钉轴向与孔位中心线的空间角度偏差,引导机器人末端执行器自动调整进给姿态,确保螺钉垂直入孔。

多材质适应拧紧

采用多模态曝光技术,穿透不锈钢内胆与合金法兰的不同表面反光特性,精准识别螺钉特征。机器人搭载智能电枪,根据预设扭矩曲线分阶段拧紧,避免滑丝或密封圈过压。

柔性混线生产

单套系统可兼容50L、60L、80L、100L共4种型号的内胆螺钉螺母定位识别,通过视觉特征匹配自动调用对应拧紧程序,实现快速换型,极大提升生产效率与柔性应对能力。

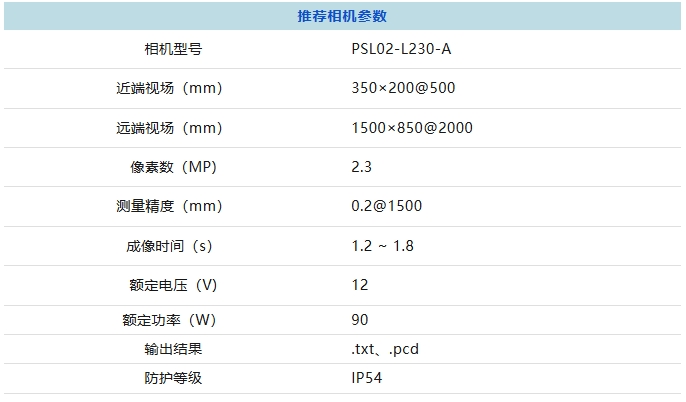

产品选型

转自:鹏力智造

注:文章版权归原作者所有,本文内容、图片、视频来自网络,仅供交流学习之用,如涉及版权等问题,请您告知,我们将及时处理。