文/James Carroll

巴西MCPack公司为其食品行业的客户开发了一套自动化系统,用于检测饼干装箱运输前的包装情况,以确保包装的质量和完整性。根据所生产的特定的饼干品种,这家客户共运营了四、五条生产线,包装在被放置到纸箱中装运前,需要经过最后的检测。

过去,操作人员目视检测每个包装的端部密封,即被正确折叠,并且没有裂缝或破洞,然后才能装入纸箱出货。“装运前检测包装是关键的一步,但正在使用的靠人工肉眼检测的方法既耗时,又缺乏可靠性,工作人员不可能检测每个包装。”MCPack公司总监Marcelo Cozac解释说。

通过与加拿大Teledyne DALSA公司合作,MCPack公司设计并部署了两种不同的检测系统,以适应方形和圆形饼干的包装要求。

在第一套系统中,五条生产线用来包装饼干。包装后,产品沿传送带行进,且必须进行检测。为了实现这一点,该包装由美国Advanced illumination公司的两盏直径13.5 cm的DL194顶灯从两侧照明。这消除了由包装材料造成的任何镜面反射。

两台Teledyne DALSA公司的BOA智能相机放置在生产线的两侧,用于捕获每个包装两端的彩色图像,图像分辨率为1024×768。然后,嵌入式Sherlock软件评估包装每端的密封图像,检测折叠和密封的准确度,以及裂缝或破洞。接下来,通过千兆以太网接口,将每台相机(共十台)的统计检测数据传送到千兆以太网交换机,再送到主机CPU。这使得操作人员能够监控检测结果,并根据需要调整检测参数和公差。

“包装是用基于热量系统密封的,所以除了确保密封是完整的,还需要检测包装材料是否出现了起皱现象,这可能意味着密封包装过热,威胁到密封的完整性,”与MCPack公司合作设计并实现该系统的Teledyne DALSA公司高级应用工程师Scott Montgomery解释说,“所有经过验证满足检测参数的包装,继续沿生产线前进进入包装和运输环节,任何不符合规格的包装被标记为有缺陷,并丢弃。”

“与此系统的设计相关的一个问题是,仅用一台主机支持十台相机,”MCPack公司自动化工程师Jose Maximo说道,“如果在任何时候IP连接丢失,操作人员就无法查看检测过程的状态。”

正因为如此,MCPack公司在设计用于检测类似包装产品密封的第二套系统时,在研发中采用了不同的方法。在第二套系统中,两盏美国CCS America公司的直径16.5 cm的HPD2顶灯部署在生产线上,用于当包装沿传送带行进时对其两侧进行照明。

在每条生产线上,由两台Teledyne DALSA公司的分辨率为1024×768的彩色传感器Genie相机捕获的图像,通过千兆以太网接口传输到Teledyne DALSA的GEVA300嵌入式视觉系统。这可以确保更有效的图像记录和查看。这里几项检测任务由Sherlock Professional机器视觉软件完成,以确保包装的质量。

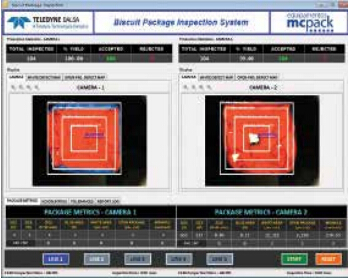

图1:在外部ROI,包装格式被确定。在下一个内部ROI中,存在白色像素代表包装未被正确密封的区域。在下一个内部ROI中,对包装材料出现的任何起皱进行检测。在内部ROI中,对彩色图像进行检测,以确定是否存在暗点或黄色像素。

对于每项检测任务,定义四块感兴趣区域(ROI)。首先,外部ROI用于定位包装的边缘,以及检查其格式。如果包装被认为是不可接受的足够方形,那么无需进行其他检测任务。如果包装通过该项检测,系统随后编程以寻找下一个内部ROI内的任何白色像素,表示包装未正确密封的区域。在接下来的ROI中,对包装材料出现的任何起皱进行检测。最后,在内部ROI中,对彩色图像进行检测,以确定是否存在暗点或黄色像素。Maximo说:“这表明存在饼干,因此可以用于确定是否为正确的包装。”

分析图像之后,通过/失败结果从GEVA300视觉系统传输到PLC,随后用于控制一个气动驱动器,用其分离合格和不合格的产品。

“有了这两套检测系统,我们现在能以每秒两个包装的速度实现检测任务。现在,单个操作人员已经可以完成之前手动检查包装时多人才能完成的工作。”Cozac总结说。