对于汽车制造商而言,即使是最细微的错误也可能造成巨额损失,低质量管理可能会造成产品召回并损坏品牌形象。这就是为什么现在产业界要专于实现零缺陷的检测目标;这是一项使命,以确保每件产品都能满足质量、可追溯性及透明度的最高标准。

对汽车制造商及一级供应商来说,要达成这些目标,测试设备系统至关重要。测试台不仅要能完成产品检测任务,还要成为一个定量反馈节点,在生产过程中发现并剔除问题产品。这种定量反馈由一个控制回路提供,该回路涉及定义、测量、分析、改进和控制生产过程的每个步骤。

这个回路的控制,主要靠系统数据。其中最为重要的数据是图像数据。数十年来,测试设备商在测试台上使用工业相机以及自动光学检测系统(AVI)。随着机器视觉技术的成熟,传感器、处理器以及软件程序的进步,使得测试设备商能在更多且更加复杂的应用领域部署机器视觉技术。

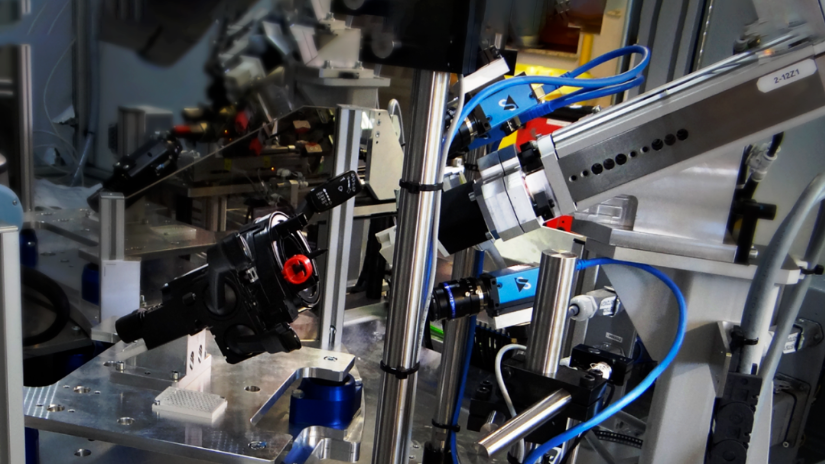

图1:ITgroup用多相机光学检测系统进行驾驶杆检测,使用协作机器人以及工业相机针对驾驶杆组件执行一系列检测任务,包括存在检测、表面检测、测量,以及图像记录。(图片来源:ITgroup)

现代测试设备确保高检测精度

图2:多相机系统及3D机械臂检测汽车保险杠的各种缺陷。(图片来源:ITgroup)

制造控制回路由子零件供应商开始,这些供应商提供重要的次零件如操控杆、门板及保险杠给汽车代工厂(OEM)。近30年来,ITgroup一直为著名的一级汽车供应商提供专用的模块化测试设备及相关校准服务和设备整合。

ITgroup的丰富经验和客户承诺,使其始终能够提供最可靠和最准确的数据。无论是采用标准2D的检测方法,或使用ITgroup最新的3D检测平台,均使用The Imaging Source的 GigE工业相机将系统连接起来。ITgroup在测试设备中使用了多款The Imaging Source GigE相机,相机分辨率从5MP到20MP不等,具体视应用需求而定。ITgroup总经理Ingmar Troniarsky表示:“我们之所以选择The Imaging Source的GigE相机,是因为它们在外形尺寸、可靠性和价格方面,都满足了我们的应用需求。”

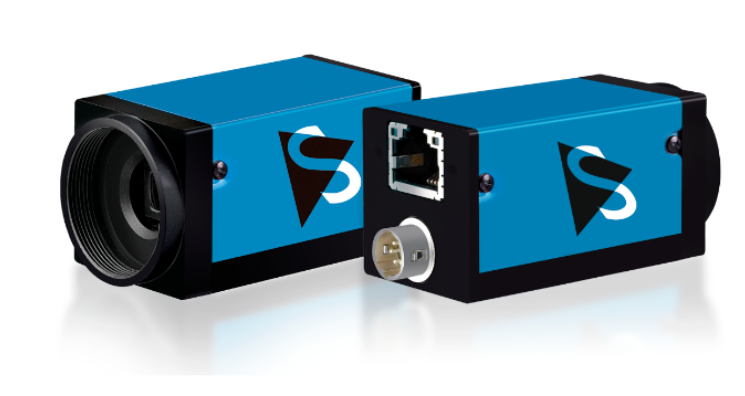

小巧可靠的高分辨率GigE工业相机

图3:The Imaging Source GigE工业相机为多相机自动化应用稳健地提供高清成像。

坚固耐用的GigE工业相机,为检测过程中的多项任务提供图像数据,包括存在检测、表面检测、测量以及数字照片档案。GigE相机能够高速传输大量数据,非常适合高分辨率和高速成像应用。此外,相机的标准以太网协议如GigE Vision使它们能很容易地整合到现有系统中,简化整合过程。相机使用带PoE(以太网供电)的标准以太网数据线,在相机和主机之间能实现长达100米的效果良好的长距离传输。

HDR 成像支持检测系统

彩色表面如装饰物和油漆表面的品质,常常是检测标准的一部分,ITgroup经常在其测试设备中使用彩色相机。例如,在典型的车门生产过程中,就包含了多种材质——油漆表面、金属、平滑及无光泽的塑料、玻璃。这通常会导致图像中最亮和最暗的区域出现高对比度区域。相机的高动态范围(HDR)成像使用多个同步曝光,提供优化的曝光,无论物体的对比度如何,都能产生良好的图像细节。Troniarsky 表示:“HDR支持我们的检测系统,甚至能检测出与标准值最微小的偏差,从而能更有效地检出缺陷。”

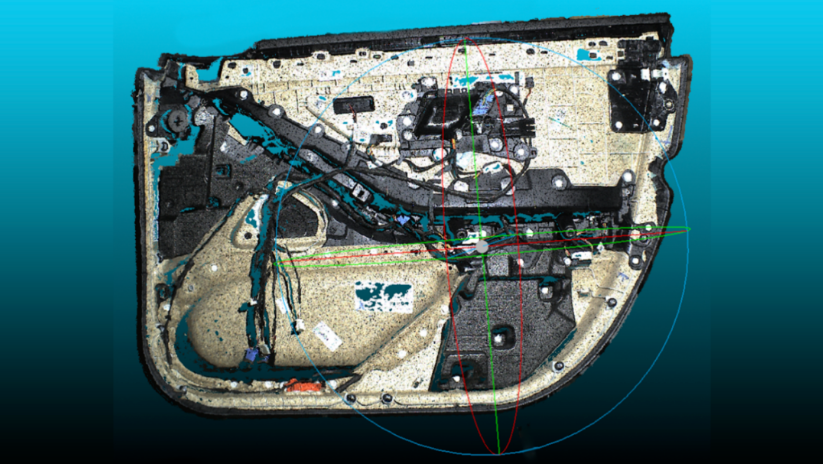

零缺陷门板的多相机系统

图4:现代化车门具有很高的功能密度,需要专门的测试设备来确保众多系统都在公差范围内。GigE工业相机提供高分辨率HDR成像,使后端处理软件能检测出最小的标准偏差。(图片来源:ITgroup)

汽车门板是完成成品前必须严格检查的零件之一。内门板唯一功能为防漏和抗风的日子已经不复存在了;现代汽车门板,特别是高级房车,多为高功能密度的模组,且含有多项机械、电子及装饰元件如锁扣、环境照明、喇叭、车窗开关、后视镜、锁、饰板和面板。高功能密度加上日益个性化的产品趋势,意味着汽车制造商需要依靠模块化设计,来实现符合成本效益且复杂的零件生产及测试。

图5:零缺陷制造:门板检测台的综合图像。GigE工业相机(图片左下角)提供了大量图像,在半秒内进行处理,以确定产品是否合格。(图片来源:ITgroup)

根据检测面板的类型和客户的测试标准,多相机系统拍摄大量图像,接着由成像软件进行处理,以确定例如胶珠、焊接螺丝、防颤材料、手把和按钮等零件的存在、尺寸精度、位置和空隙。

过去,需要训练有素的技师负责刮痕、凹痕或错位等缺陷的视觉检测。然而,鉴于人工检测的漏检率较高,加上需要检测的零件结构日益复杂,自动光学检测为实现零缺陷目标提供了有效方法。ITgroup标准的门板检测系统采用3台DFK 33GP006 (5MP,卷帘快门)GigE相机及1台DFK 33GX183(20MP,卷帘快门)GigE相机。Troniarsky表示,每个测试台提供了“误检率<0.1%(总共通过大于100个不同的测试),终端客户零投诉的”检测结果。

多年来,此类测试设备的行业标准一直使用2D图像处理来完成检测任务。然而,2D技术存在局限性,例如,无法提供体积测量数据(有测量共平面度需求时)。幸运的是,实惠的处理器和增强的软件程序,使开发人员能够使用3D图像数据,为测试设备的准确度和稳固性开辟了新的可能。

3D成像为自动检测提供高精度

图6:用于自动视觉检测的3D成像:来自光场(全光)相机的3D与2D成像数据相结合,为复杂物体提供精确测量。(图片来源:ITgroup)

ITgroup最新的测试设备LumIT XL,将光学3D和2D检测结合起来,对门板模组、仪表板或保险杠等大尺寸物体进行检测。结合HD Vision Systems公司的光场技术算法,ITgroup能从13台相机( DMK 33GX264e)中整合数据,创造一个单传感器来提供高分辨率的3D点云。3D数据使LumIT XL能够检测复杂的金属表面,并减少遮挡——所有检测都无需使用红外光、闪光灯或激光。

单个图像通过NeuroCheck 3D及HD Vision Systems的软件进行处理,并编译成3D图像。该系统生成的高密度点云可以呈现精确的图像分辨率,从而实现极其精确的测量结果和稳健的缺陷检测。

自动检测的未来发展

在工业4.0时代,灵活的测试台是必要的,越来越多的定制和小批量需求,意味着制造商需要更频繁地改变测试参数。鉴于此,ITgroup在开发测试台时考虑到了模块化方案,这些系统可以通过远程维护系统进行有效调整。系统的模块化也使设备可根据后续项目的需求进行扩展和调整。

典型基于规则的图像处理,在过去20年间一直在推动工业自动化不断发展;现在工厂车间也在开始运用深度学习和其他人工智能算法,来实现更先进的工业自动化。

文章来源: ACT视觉系统设计

注:文章版权归原作者所有,本文仅供交流学习之用,如涉及版权等问题,请您告知,我们将及时处理。