文/VSD

当一家液压元件制造商希望升级其生产设施中的材料处理系统时,他们选择了Photoneo(www.photoneo.com)公司独特的3D视觉引导型机器人箱拣系统。

这套集成的解决方案包括一个Photoneo PhoXi 3D Scanner XL和ABB公司的一台机器人,以及相关的视觉和机器人控制器。然而在中标之前,Photoneo的工程师们不得不应对一些设计上的挑战。

图1:Photoneo公司已经使用一个Photoneo PhoXi 3D Scanner XL和ABB的一台机器人,开发出了一种独特的3D视觉引导型机器人,用于从大箱中挑选出小液压元件。

首先,随机的机器人仓捡应用解决方案非常具有挑战性,因为零件都是散乱地堆积在一个箱子中。

每个箱子中有近10000个零件,客户希望从每个箱子中分拣出99%的零件。零件相对较小,大约高5cm,直径4cm;相比之下,箱子的尺寸则相当大,被挑选的零件尺寸和箱子尺寸的比例大约为1:900。

此外,当零件从箱子中被拾取出来后,必须以适当的方向放置到移动的pike上。在这个环节中,总共有7秒的周期时间用于对零件进行扫描、定位、机器人路径规划,还包括机器人运动所消耗的时间。

最后,被拾取的零件是表面闪亮的,这会导致反射光干扰,加大扫描的难度。

解决这些挑战并非易事。Photoneo公司CTO Tomas Kovacovsky表示,Photoneo公司能够应对上述挑战的能力,是其箱拣解决方案最终脱颖而出的决定性因素之一。

“从硬件方面来看,我们的3D扫描仪产品使用结构化模式,从而减少了漫反射的影响。”Tomas Kovacovsky解释说,“在软件方面,通过调制模式投影的频率,我们的3D扫描仪能够减少表面反射干扰带来的影响。”

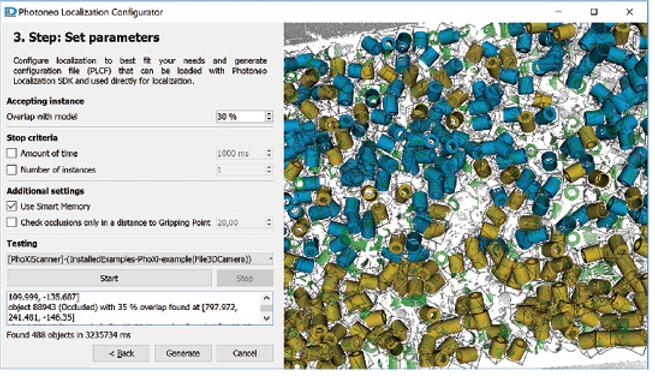

图2:当机器人手臂移动去拾取零件时,零件定位算法继续处理保存到存储器中的零件周围空间的扫描数据。这样,当机器人放置零件时,扫描仪则向机器人控制器发出信号,用于下一个路径规划。

大多数3D扫描设备都被设计成用于处理更小的扫描体积,并且由于景深的限制,3D扫描设备不是针对欧洲托盘(800mm×1200mm×144mm)或更大的体积而设计的。较大的扫描体积通常需要更强的光源或更长的曝光时间,以获得合理的点云质量。

“一般来说,从一个较大体积的箱子中拾取零件是一项具有挑战性的任务,因为点云密度较低,噪声较高,导致绝对精度的降低。”Photoneo 公司机器人视觉总监Adrian Kratky解释说,“因此,当需要在较大的扫描空间内拾取较小的零件时,PhoXi 3D Scanner XL的质量和景深至关重要。”

PhoXi 3D Scanner XL的扫描空间范围可达2400mm×1800mm×2200mm,其使用320万像素传感器捕获图像,平均采集时间约为800ms。

通过连续运行零件定位算法,异步搜索新对象,7秒周期时间和其他应用需求很容易与单个扫描仪和机器人相匹配。

Kratky解释说:“随着图像捕获过程的时间更长,系统能够输出具有更高密度、更少噪声和更高绝对精度的点云。这反过来又能使零件定位算法在更短的时间内成功识别对象。”

图3:PhoXi 3D Scanner XL的扫描空间范围可达2400mm×1800mm×2200mm,用320万像素传感器捕获图像,并通过以太网进行通信。

零件定位是每个箱拣选解决方案的关键部分。应该适当地调整零件定位算法的精度,以平衡速度和方向的需求。

在这个应用中,当机器人臂移动去拾取零件时,零件定位算法继续处理保存到存储器中的零件周围空间的扫描数据。这样,当机器人放置零件时,扫描仪则向机器人控制器发出信号,用于下一个路径规划。

为了避免拾取在拾取过程中轻微移动的零件,Photoneo采用了一种特殊的解决方案,它能够快速识别位置变化,并且只关注没有移动的零件。

客户使用的是ABB公司的IRB 1600机器人,其载重能力为10kg,触及范围1.45米。Photoneo公司的箱拣应用解决方案能与市场上的所有主流工业机器人品牌兼容,除了ABB之外,还包括发那科、库卡、三菱电气、欧姆龙、史陶比尔、优傲机器人和安川机器人等。

现在,Photoneo开发的这套箱拣系统已经在生产中使用了半年多,几个月前,Photoneo公司又为这家客户部署了第二套系统。Photoneo公司还计划在2018年第二季度推出一套新的箱拣系统Bin Picking Studio,以帮助终端用户和系统集成商根据特定的应用需求,自主设计完整的箱拣解决方案。