汽车正在成为如今的移动“第三空间”,汽车座舱空间中,座椅是最大的零部件。一辆汽车的全部座椅,共有1000多个零件,其价值占到整台汽车的5%-10%,其复杂度仅次于动力总成、车身底盘和空调系统,技术含量排在前列。现在人们对汽车的要求越来越高,对座椅安全、舒适、外观、环保、静音等方面,都有更高要求。中国的国家座椅标准,每三年就要升级一次。智能汽车时代,座舱会成为消费者车内体验最重要的一部分,而乘坐舒适性又是首要考虑的因素之一。因此,对品质的把控是行业头部客户立足市场的关键。

近日,贝特威自动化凭借先进的裁切片检测设备,成功助力汽车座椅Tier 1客户解决了汽车座椅裁片检测中的一系列难题,为汽车零部件制造行业树立了新的标杆。

01.项目背景

随着汽车制造业对零部件精度要求的日益提升,裁片的质量检测成为生产过程中不可或缺的一环。在车市下滑以及竞争压力下,每一笔小小的成本节省对车企及供应商而言均至关重要。汽车座椅内饰在降本增效方面提升,就需要对汽车座椅裁片冲缝后检测孔数量,孔距,孔遗漏未打,打孔不通透等问题,识别裁片的轮廓特征。传统检测方法耗时长、准确率低,已无法满足高效生产的需求。贝特威自动化针对这一问题,量身定制了一套裁切片检测设备,实现对裁片孔数量、孔距、孔遗漏及打孔不通透等问题的精准检测。

02.需求分析

▶裁片轮廓检测:要求设备能够准确识别并检测裁片的轮廓特征,包括V剪口和打孔位置等。

▶公差线设置:客户需要一键设置生成公差线,且公差线可为正负任何数,以适应不同产品的检测需求。

▶图像拼接与显示:由于裁片种类多、形状异形,设备需实现图像拼接,并自动调取1:1比例显示轮廓线。

03.技术亮点

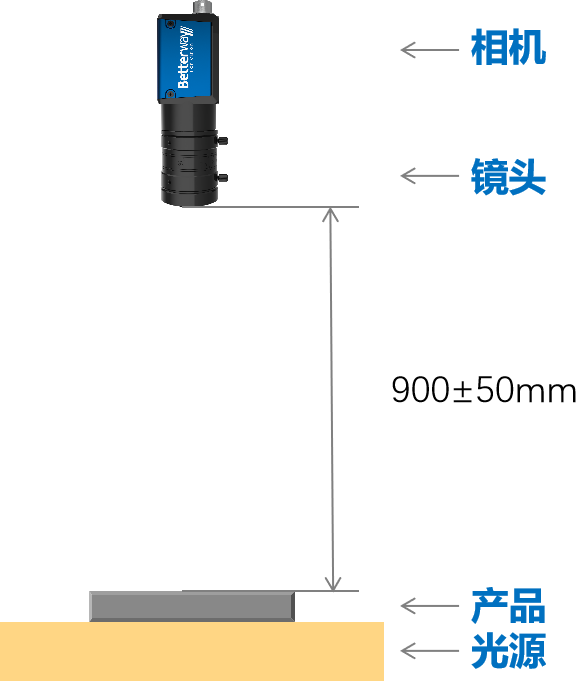

▶高精度检测该设备采用6个2000万像素相机,通过图像拼接技术,覆盖整个操作台1200*800mm范围,确保检测精度达到±0.2mm,满足裁片整体厚度≤1.5mm的检测要求。

▶智能识别支持CAD图纸导入,智能生成产品模板,快速识别不同裁片的轮廓特征,有效应对裁片种类多、形状异形等挑战。

▶一键设置公差用户可根据产品需求,一键设置正负公差线,且不同产品可设置不同公差,最小可达±1mm,大大简化了检测流程。

▶直观显示配备4K高清液晶显示屏,实时显示检测内容及对应结果统计,通过高清显示屏充当背光及显示两种身份,减少了背光刺眼问题,让检测过程一目了然。

▶历史数据查询可根据产品名称、零件号、生产时间等条件查询生产数据信息,同时统计生产的良品与不合格产品的占比。

04.应用效果

▶提高生产效率自投入使用以来,该设备显著提升了客户裁片的检测效率与准确性,自动化检测方式大大缩短了检测周期,提高了整体生产效率。

▶保证产品质量高精度的相机和先进的算法确保了裁片轮廓和打孔质量的精准检测,有效避免了不良品的流出。

▶降低人工成本设备结构简单,维护方便,减少了人工参与,降低了企业成本。

▶提升客户满意度设备的高效、精准检测得到了客户的高度认可,提升了客户满意度,同时,其结构简单、维护便捷的特点,也赢得了客户的一致好评。

05.客户反馈

贝特威自动化始终致力于为客户提供高效、精准的自动化解决方案。“贝特威裁切片检测设备,不仅解决了我们长期以来的检测难题,更提升了整体生产效率。他们的专业技术与优质服务,让我们对未来的合作充满了期待。”感谢客户的真挚反馈,未来我们将继续深耕智能制造领域,加大“视觉+AI”研发投入,推动汽车制造行业向更高质量、更高效率迈进。

转自:贝特威自动化

注:文章版权归原作者所有,本文内容、图片、视频来自网络,仅供交流学习之用,如涉及版权等问题,请您告知,我们将及时处理。