Coaxlink Quad 3D-LLE 2D-3D混合图像采集系统,可根据实际需求灵活设置,实现高精度、低成本的高速图像采集和传输。

文/范福永,Euresys中国区销售与支持经理

3D视觉检测市场概况

随着机器视觉的发展,3D视觉检测在多个工业领域得到应用,如PCBA制造过程中的点胶质量、锡膏印刷厚度、表贴器件管脚翘曲的检测;接插件制造中管脚质量和形态的检测;手机显示屏以及外壳表面瑕疵的检测;汽车发动机缸体等精密组件、轮胎缺陷的检测;半导体晶圆平整度、BGA锡球体积和高度的检测等。

3D视觉检测要先进行3D图像采集,然后通过图像处理算法,对3D图像进行处理分析并完成需要的信息输出,才能完成检测目标。图像的采集是处理分析的先决环节,在技术上也相对比较复杂和困难。

目前比较流行的3D图像的采集技术有如下几种:

l 结构光 (Structured light)

l 双目(Stereo)

l 飞行时间 (ToF)

l 激光线扫,即激光三角定位法 (LLE)

其他的3D图像采集技术,比如断层扫描(CT)、线共焦(LCI)、光学相干(OCT)、相移法(Phase shift)等,目前在工业检测中的应用还比较少。

在目前的工业检测中,3D采图技术主要采用一体式3D传感器实现。一体式3D传感器有如下优点:

l 安全牢固的整体封装,便于安装和抵抗外力

l 无需对硬件进行复杂的安装过程设置

l 操作使用简单,可以快速完成硬件平台的搭建

l 输出数据一般都符合通用格式,比如点云或者深度图

视觉系统设计者可以方便地采用它搭建视觉采集平台,快速实现3D图像检测应用。

但是一体式3D传感器也有如下不足之处:

l 特定型号的3D传感器参数(FOV、检测范围、精度等)固定,只能用于特定安装和检测环境

l 有些参数本身是互斥的,比如FOV/检测范围和精度

l 3D传感器无法实现2D和3D图像的同时或者混合采集

l 更适合于流水线安装,难以集成到复杂的系统中

工业检测现场的3D图像采集侧重于现场的易于实现,检测精度范围合适,抗环境干扰,能灵活适应环境的轻微变化,较快的速度,同时成本可控。

表1中给出了不同技术,对于工业检测现场的要求有不同的适应性。

表1:不同技术对于工业检测现场的要求有不同的适应性

|

工业检测要求 |

结构光 |

双目 |

飞行时间 |

激光线扫 |

|

XY方向精度 |

较高 |

高 |

高 |

较高 |

|

Z方向精度 |

较高 |

一般 |

较低 |

超高 |

|

采集速度 |

一般 |

高 |

较高 |

较低 |

|

灵活性 |

较低 |

一般 |

高 |

高 |

|

易实现性 |

高 |

高 |

较高 |

较低 |

从表1中可知,激光线扫具有较高的综合适应性。但基于激光线扫技术的一体式3D传感器,也同样受制于其不足之处,而无法很好地满足工业检测现场的需求。

Euresys的2D-3D混合图像采集系统

为了更好地满足工业检测现场的要求,Euresys开发了基于激光线扫技术的一个开放式的系统解决方案,以满足如下情形:

l 待测物体具有复杂的3D结构,无法安装一体式3D传感器

l 检测范围和检测精度都要求很高

l 需要将3D图像采集系统整合到机器设备的结构中去

l 需要同时采集2D和3D图像

(1)激光线扫3D(LLE)原理

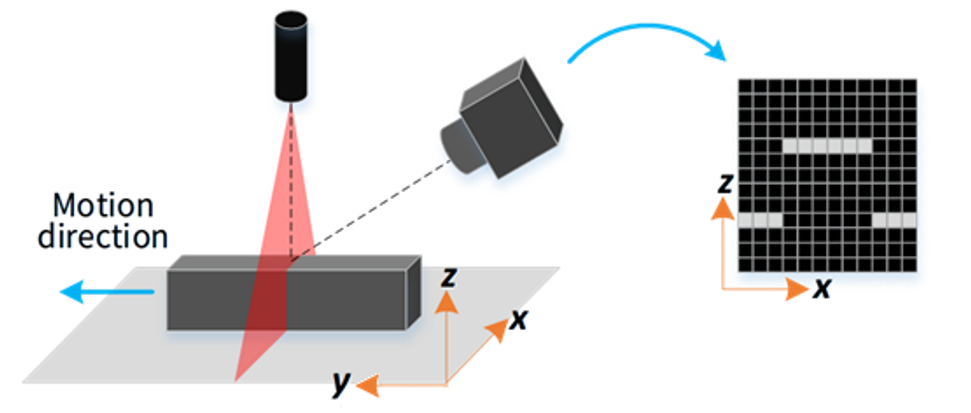

激光线扫3D的原理如图1所示。

图1:激光线扫3D的原理图。

将线激光投射到待测物体的表面,激光线随着待测物体各个地方的高度不同而产生形变,形成一条激光轮廓线。相机放置和激光成一定的夹角,来拍摄形变后产生的轮廓线。当待测物体相对于激光和相机运动时,会持续扫出一系列的激光轮廓线。这些激光线依序组合在一起,便得到了待测物体完整的3D轮廓。

(2)整体方案构成

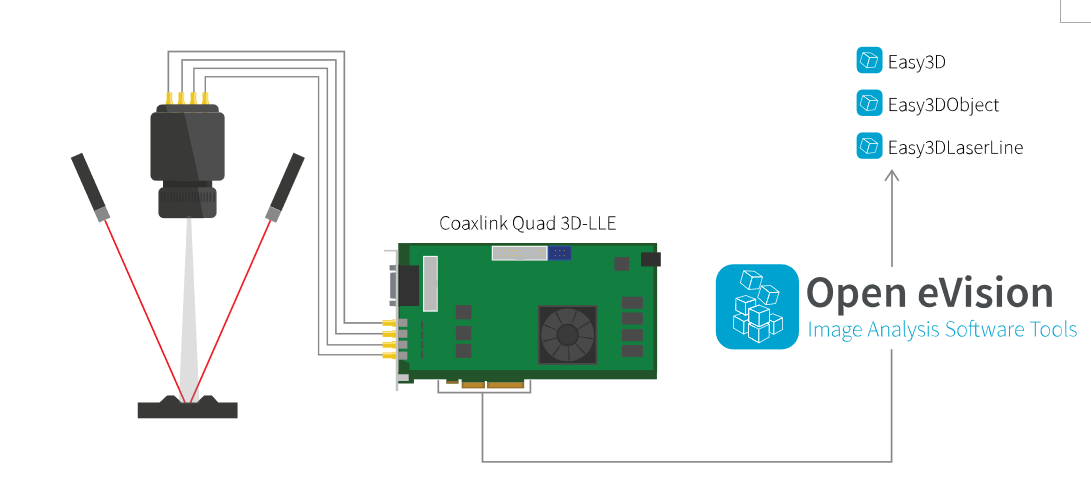

Euresys基于上述原理,构建了如图2所示的LLE采图系统。

图2:Euresys构建的LLE采图系统。

该LLE采图系统由如下硬件和软件组成:

n 普通黑白面阵相机(需CoaXPress接口)

n 3D线扫激光光源和普通光源

n Coaxlink Quad 3D-LLE采集卡

n Open eVision 3D处理软件库Easy3D

在该系统中,激光轮廓线拟合在Coaxlink Quad 3D-LLE采集卡上直接完成,从而降低了系统的软件开发难度,并可以节省PC资源。采集卡将完整的3D轮廓,即3D图像以深度图的格式输出到系统的PC主机,进行后续的处理和分析。深度图每个像素的灰度值,为相机采集到的高度信息。可以变换为点云等更具直观性的3D数据格式。

同时与Coaxlink Quad 3D-LLE配合使用的是Easy3D软件库。它提供LLE的设置、校准、图像格式转换及后期的处理功能。

图3简单描述了整个系统的功能流程示意图。Easy3DLaserline模块负责对LLE进行参数的设置和校准;Easy3D基础模块将校准模型应用到采集到的深度图,并将深度图转换为点云或ZMAP格式。ZMAP格式的图像包含了投射在某一选定的参考面上的高度信息,便于使用其他的3D图像处理算法或2D算法进行分析和处理。

图3:LLE采图系统的功能流程示意。

(3)Coaxlink Quad 3D-LLE简介

图4:Coaxlink Quad 3D-LLE图像采集卡。

Coaxlink Quad 3D-LLE是一款基于CoaXPress协议的图像采集卡(见图4)。可以在卡上实现激光线扫3D算法,而不占用主机资源。它将相机采集到激光线扫轮廓,通过特定的算法拟合成3D图像,实时输出16位的3D深度图。使用者可以根据应用场景和检测物的材料特性,选择不同的3D拟合算法。

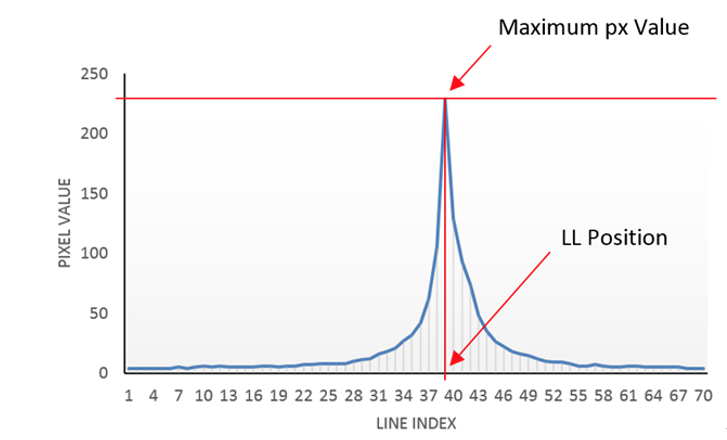

n 最大值法:以激光响应曲线的最大值作为拟合值(见图5)。

图5:最大值法以激光响应曲线的最大值作为拟合值。

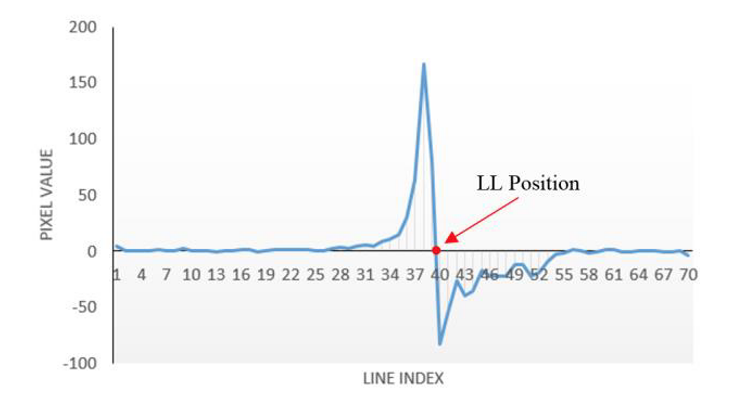

n 峰值法:以激光响应曲线的峰值作为拟合值(见图6)。

图6:峰值法以激光响应曲线的峰值作为拟合值。

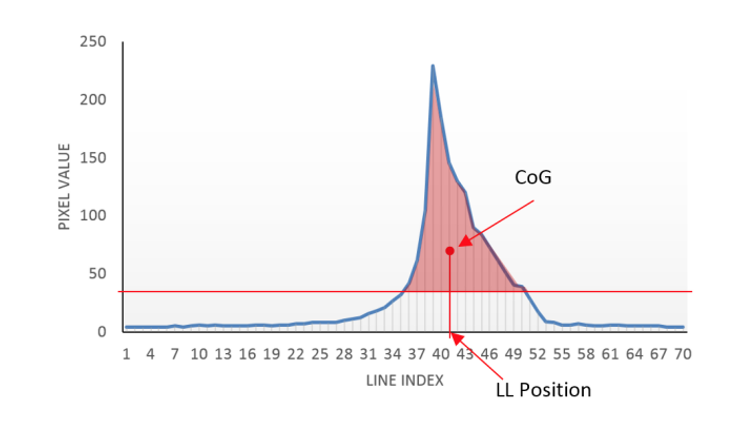

n 重心法:以激光响应曲线占空面积的重心点对应值,作为拟合值(见图7)。

图7:重心法以激光响应曲线占空面积的重心点对应值,作为拟合值。

该卡提供非常快的拟合和运算能力,表2中给出了不同ROI设定下的图像采集和拟合速度。

表2:不同ROI设定下的图像采集和拟合速度

|

ROI |

处理速度 |

|

2048 x 256 或 4096 x 128 图像/ROI |

每秒处理 4,700 个轮廓 |

|

2048 x 128 图像/ROI |

每秒处理 9,500 个轮廓 |

|

1024 x 128 图像/ROI |

每秒处理 19,000 个轮廓 |

|

1024 x 64 图像/ROI |

每秒处理 38,000 个轮廓 |

(4)Easy3D介绍

Easy3D是Euresys 3D图像处理算法库的统称,其中包括Easy3D、EasyLaserline、Easy3DObject、Easy3DMatch等一些列3D图像处理模块,是专门为3D图像处理开发的算法库。可以在Windows/Linux(需要Open eVision2.15.2以上版本)环境下,通过C++/C#/VB等编程语言进行二次开发。同时提供Open eVision 3D Studio界面工具,可方便评估其功能,并查看和对3D图像进行操作。

(5)方案的其他技术特点

I. 双激光

当激光以某一入射角扫描待测物的时候,会产生扫描盲区。盲区意味着该部分的3D图像信息无法采集得到。对应这种问题,Euresys引入了双激光的支持。如图8所示,当两束激光分别从不同方向投射到物体的表面,产生的盲区可以由另外一束激光所覆盖,从而保证了图像的完整。

.png)

图8:双激光扫描。

图9为一个图像采集实例。激光束1采集到的图像和激光束2采集到的图像,经过Easy3DLaserline的叠加处理,得到了完整无盲区的3D图像。

图9:双激光扫描图像采集实例。

II. 2D+3D混合采集

Coaxlink Quad 3D-LLE可以同时支持普通的2D图像采集,并且可以在2D和3D之间快速切换。本方案采用面阵相机,可以同时胜任2D和3D图像的采集。

2D+3D图像采集过程可以根据情况,有多种可能实现模式:

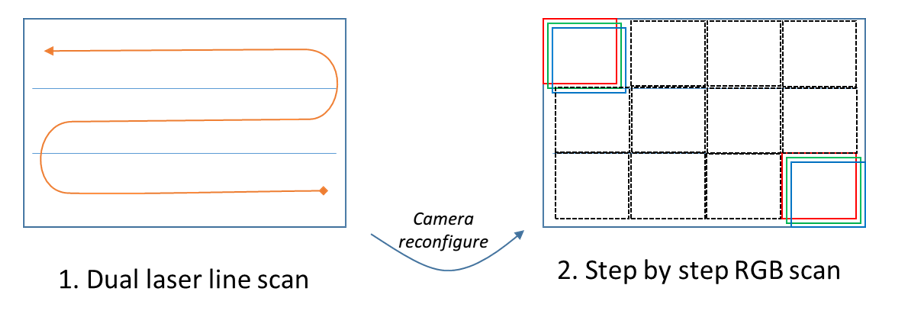

n 3D+2D异步采集:采图步骤如图10所示,激光3D在分区域先进行扫描采图,完成以后由3D模式切换到2D模式,并切换相机配置,光源也从激光切换到普通光源,进行2D采图。完成以后再切换回3D采图。然后依次下移到第二个区域,重复操作,直到整个图像采集都完成。

图10:3D+2D异步采集。

n 3D+2D同步采集:3D图像和2D图像的采集同步进行,无需进行相机模式的切换。根据光源切换的不同,又可分为如下三种具体的不同操作方式:

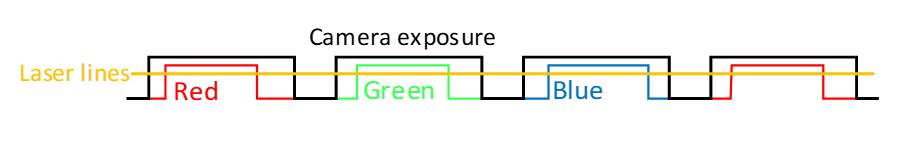

a. 激光一直保持ON的状态进行扫描,2D采图的RGB分别以脉冲的方式进行扫描采图(见图11)。

图11:激光一直保持ON,2D采图的RGB分别以脉冲的方式进行扫描采图。

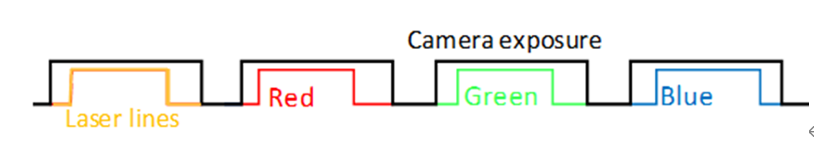

b. 激光和RGB光源都以脉冲方式进行扫描采图(见图12)。

图12:激光和RGB光源都以脉冲方式进行扫描采图。

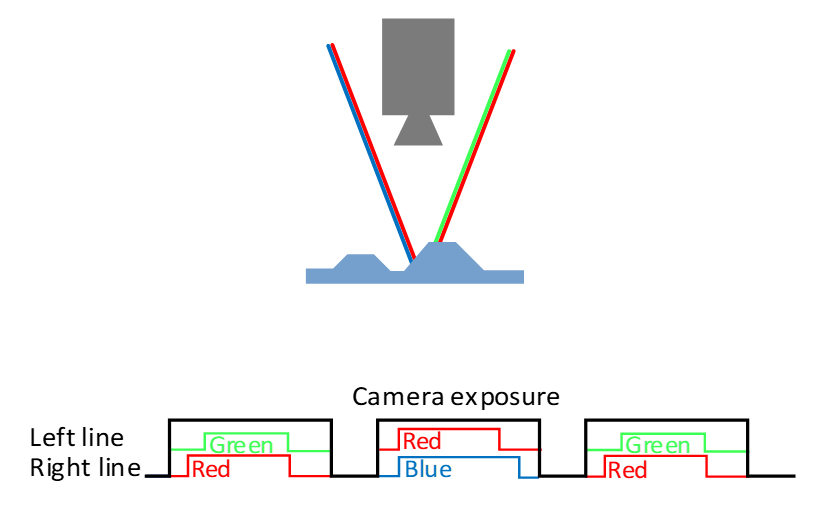

c. 采用如图13设置所示的彩色激光进行采图,不使用普通光源,也无需切换。

图13:采用彩色激光采图,不使用普通光源,无需切换。

III. 图像预处理功能

在Coaxlink Quad 3D-LLE上还提供图像滤波的预处理功能, 提供1X3的(1列3行)可编程系数线性滤波功能。

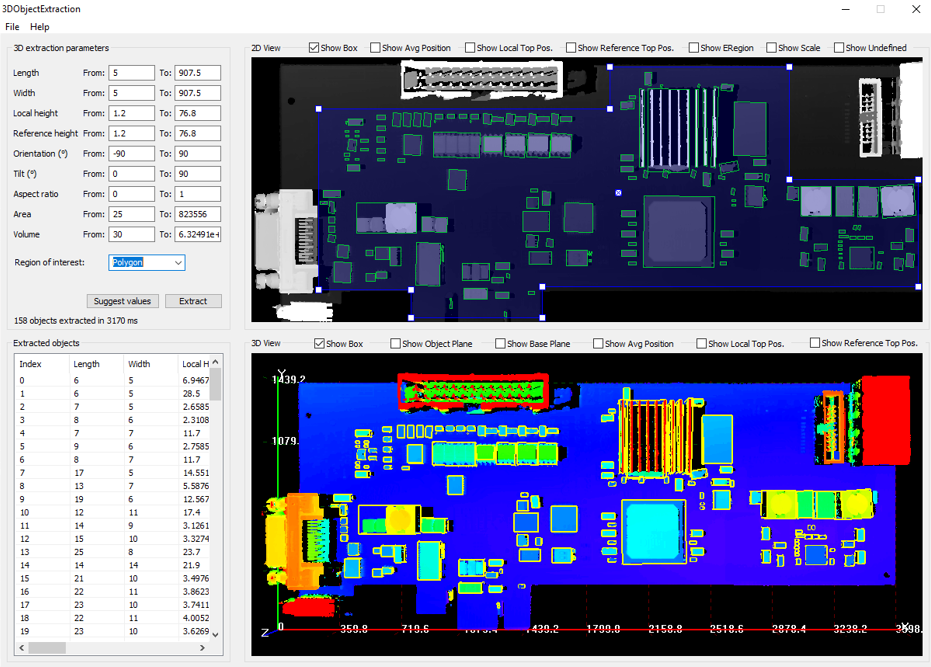

2D-3D混合图像采集系统在PCBA检测中的应用

该2D-3D混合采集适用于复杂的3D工业检测应用,例如PCBA的3D AOI检测。在该应用中,PCB器件的2D图像和高度信息同时完成采集。

图14:2D-3D混合采集用于复杂PCBA的3D AOI检测。

结语

由于该方案的灵活性,整个系统的结构可以配合设备系统和采图时序来设计。激光光源、相机等关键硬件,都可以根据实际需求进行选择。同时合适的安装设计和硬件原则,还可以解决系统检测精度和工作范围的矛盾问题。

在成本方面,除了硬件选择上可以实现按需求确定规格以外,2D和3D系统的融合,去除了两套系统的冗余。

同时基于CoaXPress协议的采集卡本身支持高速图像采集,相比常规的一体式3D传感器,该方案实现了更高速的图像采集和传输。