作者:三宝兴业

概述及原理

作为五大常规无损检测方法之一的射线检测,在工业上有着非常广泛的应用。目前射线检测按照美国材料试验学会(ASTM)的定义可以分为:照相检测、实时成像检测、层析检测和其它射线检测技术四类。

X射线与自然光并没有本质的区别,都是电磁波。X射线的能量为ε=hv的光子流,只是X射线的光子的能量远大于可见光。它能够穿透可见光不能穿透的物体,而且在穿透物体的同时将和物质发生复杂的物理和化学作用,可以使原子发生电离,使某些物质发出荧光,还可以使某些物质产生光化学反应。如果工件局部区域存在缺陷,它将改变物体对射线的衰减,引起透射射线强度的变化,这样,采用一定的检测方法,比如利用胶片感光,来检测透射线强度,就可以判断工件中是否存在缺陷以及缺陷的位置、大小。

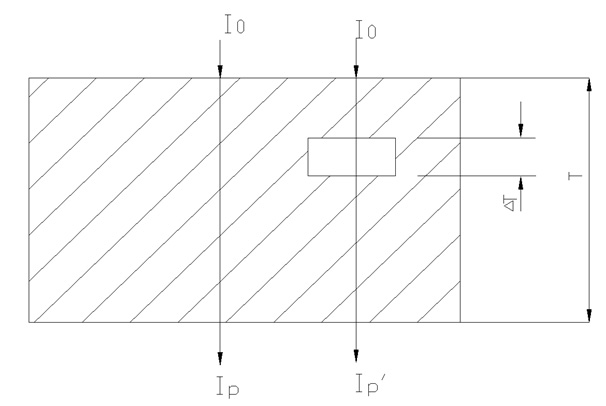

对缺陷引起的射线强度变化情况可作定量分析如图1所示,在试件内部有一小缺陷,试件厚度为T,线衰减系数为µ;缺陷在射线方向上的尺寸为Δ T ,线衰减系数为µ´;入射射线强度为I0,一次透射射线强度为Ip[Ip=I0e-µT(完好部位)]和Ip´(缺陷部位),散射比为n,透射射线总强度为I[I=(1+n)I0e-µT],则ΔI= Ip´- Ip, ΔI为缺陷与附近的辐射强度差值, 把ΔI/I称为主因对比度,因射线强度差异是图像产生对比度的根本原因。

射线照相法的特点

射线照相法在锅炉、压力容器的制造检验和在用检验中得到广泛的应用,它的主要检测对象是各种熔化焊接方法的对接接头。在特殊情况下也能用于检测角焊缝或一些特殊结构试件。

射线照相法容易检出那些形成局部厚度差的缺陷。对气孔和夹渣之类的缺陷有很高的检出率,对裂纹类缺陷的检出率受透照角度的影响。它不能检出垂直方向上的薄层缺陷,例如钢板的分层。

射线照相法几乎适用于所有材料,在钢、钛、铜、铝等金属材料上均能得到良好的效果。

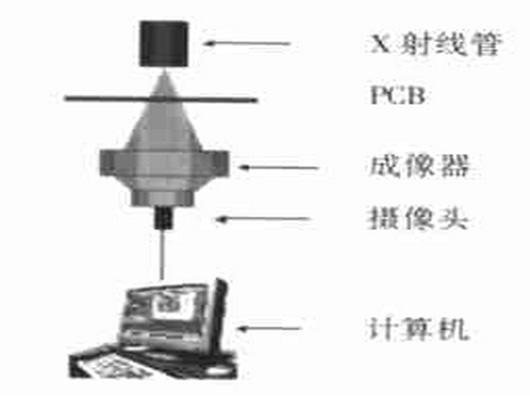

成像原理:首先对X射线管施加12.5kV左右的高压,产生出X射线。X射线再通过材料为铍的窗口投射在PCB上。X射线穿透需检测的物体,放大并投射到CCD成像器上,将X射线转化为可见光影像。根据不同的材料对X射线的吸收率不同,在成像器上将显示出不同灰度的图像,焊点中含有具有较大X射线吸收率的铅,从而在成像器上显示出灰度较大的放大的焊点图像,而无焊点的部分,如玻璃纤维、铜、硅等对X射线的吸收率低,显示出低灰度的图像甚至无显示。通过调整X射线管的电压和电流参数,得到合适的灰度显示比,从而得到清晰的焊点信息。此焊点图像信息,再通过成像器下部的摄像头,将成像器上的实时光学影像摄取,并经过计算机图形处理,从而实现对PCB上的焊点进行高分辨率的检测。X射线检测原理示意图如图所示。

缺陷实例:

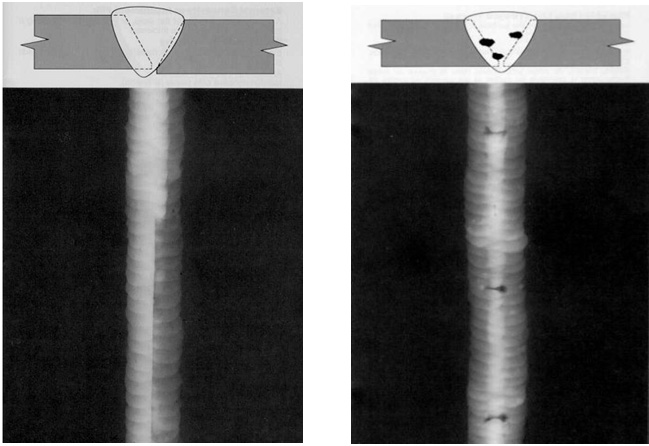

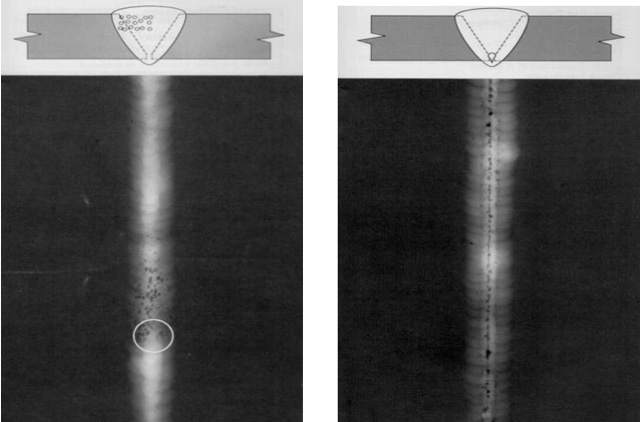

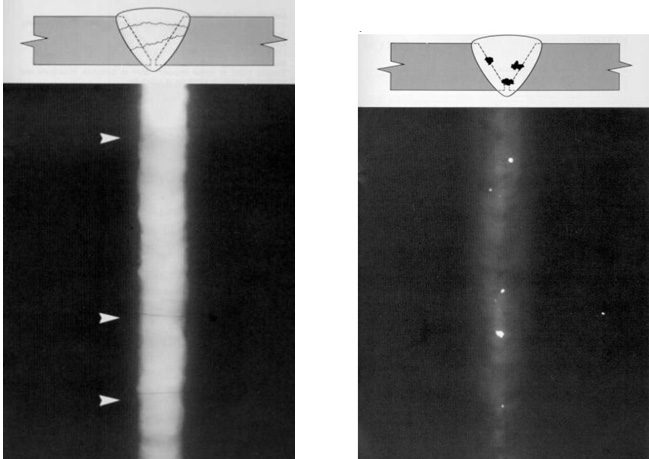

根部未熔合 单个的夹渣

链状气孔 夹珠

横向裂纹 夹钨

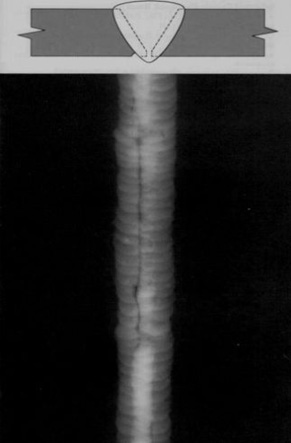

根部焊瘤 外部咬边

内部咬边

注:后3幅为表面缺陷引起的不合格

未来前景及趋势

近几年来,国内外在工业X射线仪器的发展方面均作出了相当的努力,有了较明显的改进和发展,这些新的发展都各有特点,但综合起来都还是紧紧围绕着用户的要求进行的。按照用户对工业X射线机的要求,比如体积小、重量轻、穿透能力强、可靠性高、使用方便等,都成为一种重要的发展趋势。随着我们工业安全要求提高及环保减排的持续要求,工业X射线仪器的未来,在这些方面有重要发展。而发展创新意识就体现在提高科技含量,满足用户需求上。科技的发展是无止境的,用户的需求也是有阶段性但又是无止境的,只有不断创新,才能不断发展。■