方案背景

作为中国最大的世界品牌服装加工基地,浙江嘉兴平湖日均处理超10万件成衣。仅拉链质检环节,质检员日均完成超8000条拉链质检,在持续工作12小时后,人工检测误检率平均3.2%。在服装行业,因拉链瑕疵造成的年损失超120亿元,当传统人工检测遭遇效率与精度的双重瓶颈,创视自动化推出的《拉链尺寸测量检测方案》,通过视觉软硬件设备的结合,正在重塑这个千亿级市场的品质防线。

拉链尺寸检测难点

1. 效率低

经过企业内部实测,针对拉链尺寸定位测量,人工检测实测在3秒1条以下,而产线的平均生产速度约为5条/秒,产品质检环节严重影响产品产能。

2. 精度低

人眼对缺陷的分辨极限为0.1mm,但高端服装的拉链定位精度要求通常在0.05mm以下。

3.成本高

以浙江嘉兴地区为例,熟练质检工人平均月薪在6500元左右,占拉链生产成本的12%左右。

创视自动化拉链尺寸检测方案

创视自动化推出《拉链尺寸检测方案》,采用双工位协同设计,在物料连续传输状态下,300us超短曝光精准捕捉拉链齿形轮廓,单件检测周期压缩至300ms,较人工效率提升16倍。检测数据实时上传MES系统,自动生成SPC质量波动曲线,为工艺改进提供量化依据。通过模块化设计,方案可无缝集成至现有产线,检测结果直接触发分拣机构,实现“检测-分档-包装”全流程自动化闭环。

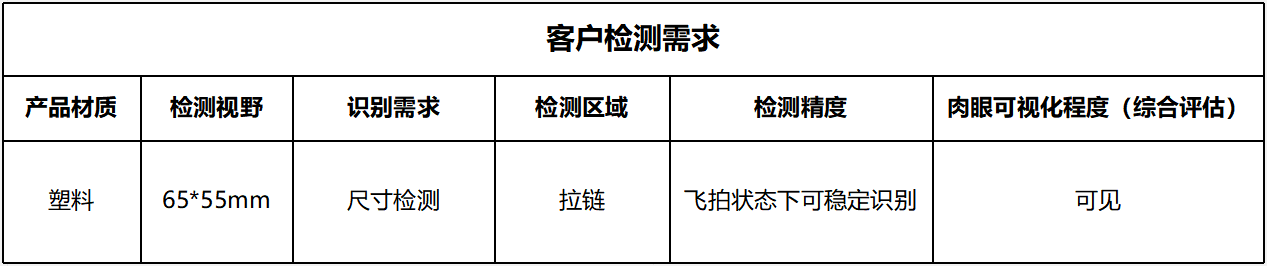

客户检测需求

01 检测视野

65mm*55mm

02 检测对象

塑料材质服装拉链

03 定位类型

塑料拉链尺寸测量定位

04 定位标识

针对不同类别、位置图像进行定位和分类;

05 历史记录

自动记录产品姿态信息,检测过程中实时完成数据存储、分析和汇总,同自动化操作设备相结合,提出产线优化建议。

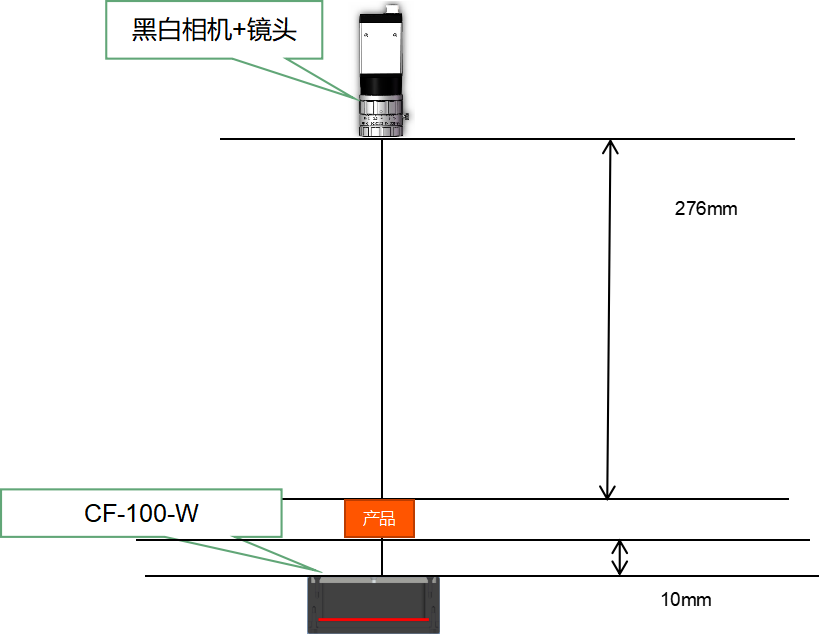

视觉集成方案

光学成像

在光学成像方面,采用双工位协同的方式进行架构,配备高均匀度面光源,有效消除拉链齿面反光及齿缝阴影干扰。针对65mm×55mm检测视野,选用500万像素黑白工业相机搭配35mmFA镜头,单像素精度达0.0265mm/pixel,在飞拍模式下也能保证图像无拖影。配合自适应曝光算法,完美兼容银色、黑色等不同材质拉链的成像需求。

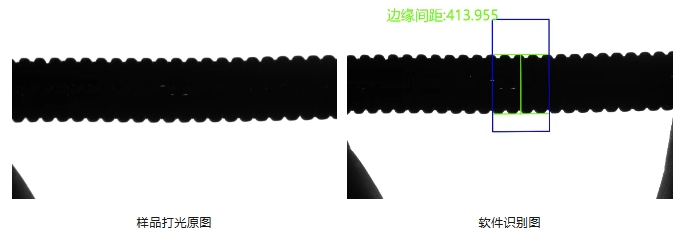

软件识别

在软件方面,搭配使用创视工业算法软件,精准识别拉链齿形轮廓,实时计算齿距、齿高、闭合对称度等关键参数。配合自动化产线,软件可实时输出拉链空间位姿数据,引导六轴机械臂完成自动分拣与装夹。检测结果同步对接MES系统,形成数字化质量追溯链,赋能智能制造升级。

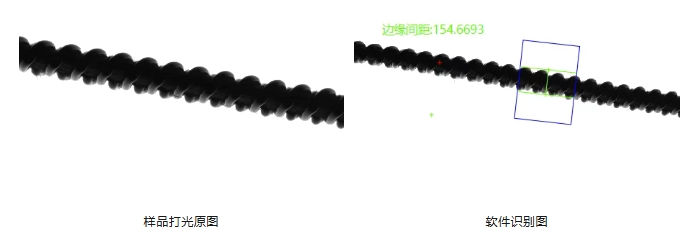

检测效果对比

尺寸定位 检测效果

转自:创视自动化

注:文章版权归原作者所有,本文内容、图片、视频来自网络,仅供交流学习之用,如涉及版权等问题,请您告知,我们将及时处理。